жё©е·һзІҫ硅科жҠҖжңүйҷҗе…¬еҸё

й’»зҹідјҡе‘ҳ

й’»зҹідјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/jingguikeji/v2images/xia.png"/>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/jingguikeji/v2images/xia.png"/>

жү«дёҖжү«пјҢжүӢжңәи®ҝй—®

е…ідәҺжҲ‘们

е…ідәҺжҲ‘们

еҠ е…Ҙ收и—Ҹ

еҠ е…Ҙ收и—Ҹ

жё©е·һзІҫ硅科жҠҖжңүйҷҗе…¬еҸё

й’»зҹідјҡе‘ҳ

й’»зҹідјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

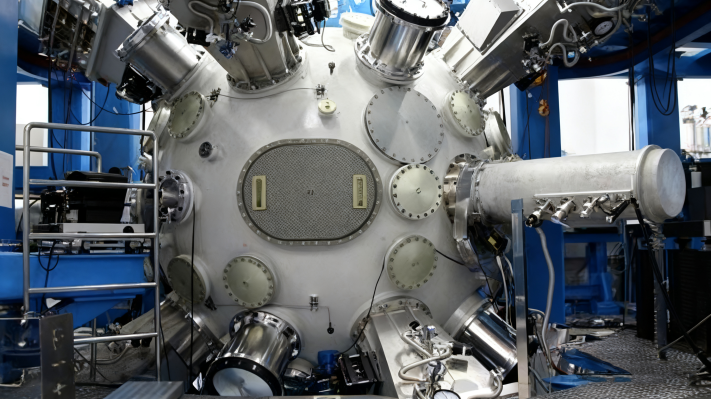

еҪ“й”Ӯз”өжұ иғҪйҮҸеҜҶеәҰдёҚж–ӯзӘҒз ҙжһҒйҷҗпјҢе®үе…Ёиҫ№з•Ңж—ҘзӣҠжҲҗдёәз„ҰзӮ№пјҢйҡ”иҶңвҖ”вҖ”иҝҷдёҖеұӮзңӢдјјеҚ•и–„зҡ„еұҸйҡңпјҢе®һеҲҷжүҝиҪҪзқҖе®ҲжҠӨз”өжұ е®үе…Ёзҡ„еҚғй’§д№ӢиҙЈгҖӮеңЁйҡ”иҶңжҖ§иғҪжҸҗеҚҮзҡ„йҡҗз§ҳжҲҳеңәдёҠпјҢдёҖз§Қе…ій”®жқҗж–ҷжӯЈжү®жј”зқҖж— еҸҜжӣҝд»Јзҡ„и§’иүІпјҡзәҜеәҰй«ҳиҫҫ6Nзә§пјҲ99.9999%пјүзҡ„и¶…з»ҶдәҢж°§еҢ–зЎ…зІүдҪ“пјҲж°”зӣёдәҢж°§еҢ–зЎ…пјүгҖҒь/span>

йҡ”иҶңд№Ҡь/span>вҖңйӘЁвҖқпјҡй«ҳзәҜдәҢж°§еҢ–зЎ…зҡ„ж ёеҝғдҪҝе‘јь/span>

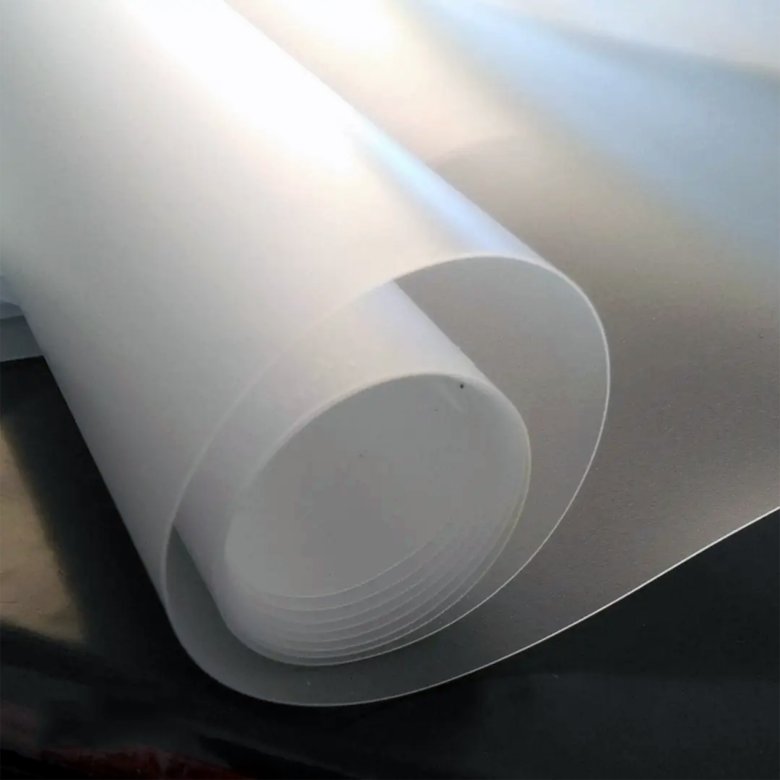

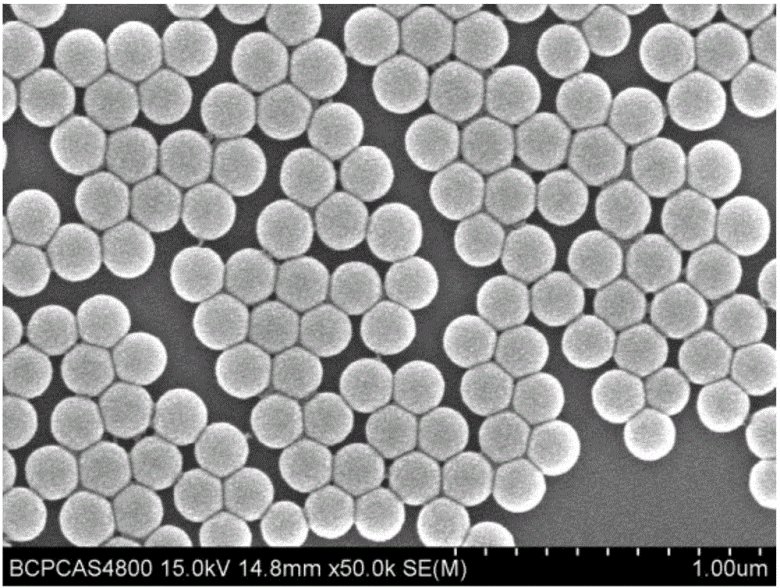

йҡ”иҶңжҖ§иғҪзҡ„дјҳеҠўь/span>пјҢзӣҙжҺҘе…ід№Һз”өжұ зҡ„еҫӘзҺҜеҜҝе‘ҪгҖҒеҝ«е……иғҪеҠӣдёҺе®үе…Ёиҫ№з•ҢгҖӮдёәдәҶеңЁдҝқйҡңжңәжў°ејәеәҰзҡ„еҗҢж—¶е®һзҺ°зҰ»еӯҗй«ҳж•Ҳдј иҫ“пјҢзҺ°д»Јй«ҳжҖ§иғҪйҡ”иҶңжҷ®йҒҚйҮҮз”Ёйҷ¶з“·ж¶ӮиҰҶжҠҖжңҜпјҢеҚіеңЁиҒҡеҗҲзү©еҹәиҶңдёҠеқҮеҢҖж¶ӮеёғдёҖеұӮйҷ¶з“·йў—зІ’еұӮгҖӮдәҢж°§еҢ–зЎ…д»Ҙе…¶дјҳејӮзҡ„еҢ–еӯҰзЁіе®ҡжҖ§гҖҒзҗҶжғізҡ„иЎЁйқўзү№жҖ§гҖҒеҚ“и¶Ҡзҡ„з»қзјҳжҖ§е’ҢеҸҜжҺ§зҡ„еҪўиІҢпјҢжҲҗдёәйҷ¶з“·ж¶ӮеұӮзҡ„йҰ–йҖүжқҗж–ҷгҖҒь/span>

жҸҗеҚҮжөёж¶ҰдёҺдҝқж¶ұь/span>пјҷь/span>й«ҳзәҜгҖҒй«ҳжҜ”иЎЁйқўз§Ҝзҡ„дәҢж°§еҢ–зЎ…йў—зІ’иғҪжңүж•Ҳеҗёйҷ„并вҖңй”ҡе®ҡвҖқз”өи§Јж¶ІпјҢжҳҫи‘—жҸҗеҚҮйҡ”иҶңеҜ№з”өи§Јж¶Ізҡ„жөёж¶ҰйҖҹеәҰе’Ңдҝқж¶ІиғҪеҠӣпјҢиҝҷжҳҜе®һзҺ°з”өжұ й«ҳеҖҚзҺҮе……ж”ҫз”өе’Ңй•ҝеҫӘзҺҜеҜҝе‘Ҫзҡ„еҹәзЎҖдҝқйҡңгҖҒь/span>

ејәеҢ–зғӯзЁіе®ҡжҖ?/span>пјҷь/span>дәҢж°§еҢ–зЎ…е…·жңүжһҒй«ҳзҡ„зҶ”зӮ№е’Ңзғӯжғ°жҖ§гҖӮеҪ“з”өжұ еӣ ж»Ҙз”ЁеҜјиҮҙжё©еәҰејӮеёёеҚҮй«ҳж—¶пјҢйҷ¶з“·ж¶ӮеұӮиғҪжңүж•Ҳйҳ»йҡ”жӯЈиҙҹжһҒжҺҘи§ҰпјҢеӨ§е№…延缓з”ҡиҮійҳ»жӯўзғӯеӨұжҺ§и”“延пјҢдёәе®үе…ЁдәүеҸ–е…ій”®ж—¶й—ҙзӘ—еҸЈгҖҒь/span>

еўһејәжңәжў°ејәеәҰпјҷь/span>еқҮеҢҖеҲҶж•Јзҡ„зәізұ?дәҡеҫ®зұізә§дәҢж°§еҢ–зЎ…йў—зІ’пјҢзҠ№еҰӮдёәйҡ”иҶңеөҢе…Ҙеқҡйҹ§зҡ„вҖңйӘЁжһ¶вҖқпјҢжҳҫи‘—жҸҗеҚҮе…¶жҠ—з©ҝеҲәејәеәҰпјҢйҷҚдҪҺеӣ жһқжҷ¶з”ҹй•ҝжҲ–еӨ–йғЁеҶІеҮ»еҜјиҮҙеҶ…зҹӯи·Ҝзҡ„йЈҺйҷ©гҖҒь/span>

вҖ?Nзә§вҖқз»қйқһиӢӣжұӮпјҡзәҜеәҰеҚіжҖ§иғҪдёҺе®үе…Ёзҡ„з”ҹе‘Ҫзәҫь/span>

дёәдҪ•йҡ”иҶңз”ЁдәҢж°§еҢ–зЎ…еҝ…йЎ»иҫҫеҲ°иҝ‘д№ҺжһҒиҮҙзҡ„6NзәҜеәҰпјҹзӯ”жЎҲеңЁдәҺйҮ‘еұһжқӮиҙЁзҡ„вҖңеӮ¬еҢ–з ҙеқҸж•Ҳеә”вҖқгҖӮеҚідҪҝз—•йҮҸзә§еҲ«зҡ„йҮ‘еұһзҰ»еӯҗпјҲеҰӮFeгҖҒCuгҖҒCrгҖҒNiгҖҒNaзӯүпјүпјҢеңЁй”Ӯз”өжұ й«ҳз”өеҺӢгҖҒејәиҝҳеҺҹзҡ„дёҘиӢӣз”өеҢ–еӯҰзҺҜеўғдёӯпјҢд№ҹдјҡжҲҗдёәдёҖзі»еҲ—еүҜеҸҚеә”зҡ„еӮ¬еҢ–еүӮпјҡ

1гҖҒеҠ йҖҹз”өи§Јж¶ІеҲҶи§Јпј?nbsp;йҮ‘еұһжқӮиҙЁеӮ¬еҢ–з”өи§Јж¶ІеңЁз”өжһҒиЎЁйқўпјҲе°Өе…¶жҳҜиҙҹжһҒпјүзҡ„жҢҒз»ӯеҲҶи§ЈпјҢеӨ§йҮҸж¶ҲиҖ—жҙ»жҖ§й”ӮзҰ»еӯҗе’Ңз”өи§Јж¶ІпјҢеҜјиҮҙз”өжұ е®№йҮҸеҝ«йҖҹиЎ°еҮҸгҖҒеҶ…йҳ»жҖҘеү§еўһеӨ§гҖҒь/span>

2гҖҒиҜұеҜјдә§ж°”е’ҢиҶЁиғҖпј?nbsp;еӮ¬еҢ–еүҜеҸҚеә”дә§з”ҹеӨ§йҮҸж°”дҪ“пјҲеҰӮCO2гҖҒH2гҖҒзғғзұ»зӯүпјүпјҢйҖ жҲҗз”өжұ йј“еҢ…пјҢз ҙеқҸз»“жһ„пјҢеҹӢдёӢе®үе…ЁйҡҗжӮЈгҖҒь/span>

3гҖҒдҝғиҝӣжһқжҷ¶з”ҹй•ҝпјҡ жҹҗдәӣйҮ‘еұһзҰ»еӯҗеҸҜиғҪеңЁиҙҹжһҒдёҚеқҮеҢҖжІүз§ҜпјҢжҲҗдёәй”Ӯжһқжҷ¶з”ҹй•ҝзҡ„вҖңз§ҚеӯҗзӮ№вҖқпјҢеўһеҠ еҲәз©ҝйҡ”иҶңзҡ„йЈҺйҷ©гҖҒь/span>

4гҖҒиҮӘж”ҫз”өеҠ еү§пј?nbsp;жқӮиҙЁеј•еҸ‘зҡ„еҶ…йғЁеҫ®зҹӯи·Ҝдјҡжҳҫи‘—жҸҗеҚҮз”өжұ зҡ„иҮӘж”ҫз”өзҺҮгҖҒь/span>

е®һиҜҒеҰӮеұұпјҡзәҜеәҰе·®ејӮзҡ„иҮҙе‘ҪеҪұе“Қ

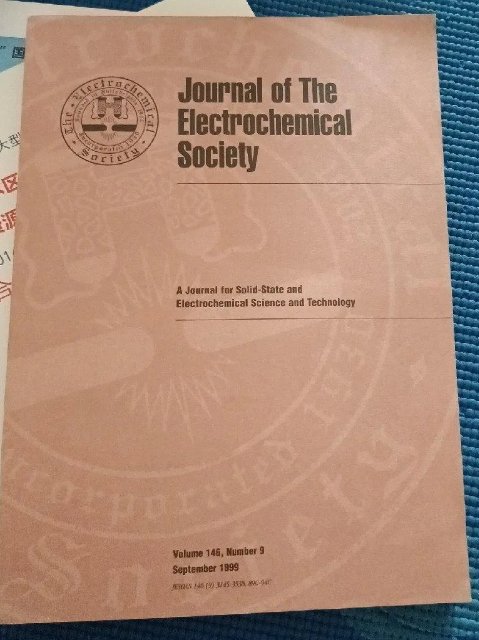

жқғеЁҒз ”з©¶дҪҗиҜҒпјҷь/span>еӣҪйҷ…йЎ¶е°–жңҹеҲҠеҰӮгҖҠJournal of The Electrochemical SocietyгҖӢдёҺгҖҠAdvanced Energy MaterialsгҖӢзҡ„еӨҡйЎ№з ”з©¶жҳҺзЎ®жҸӯзӨәпјҢйҡ”иҶңж¶ӮеұӮдёӯеј•е…ҘppmпјҲзҷҫдёҮеҲҶд№ӢдёҖпјүзә§еҲ«зҡ„зү№е®ҡйҮ‘еұһжқӮиҙЁпјҲеҰӮFeВівҒәпјүпјҢеҚіеҸҜеҜјиҮҙз”өжұ еҫӘзҺҜеҜҝе‘Ҫзј©зҹ?0%д»ҘдёҠпјҢй«ҳжё©еӯҳеӮЁеҗҺзҡ„е®№йҮҸжҒўеӨҚзҺҮжҳҫи‘—жҒ¶еҢ–гҖҒь/span>

дә§дёҡз•ҢжғЁз—ӣж•ҷи®?/span>пјҷь/span>еӣҪеҶ…еӨ–еӨҡ家з”өжұ дјҒдёҡжӣҫеӣ йҡ”иҶңжҲ–еҺҹжқҗж–ҷдёӯйҮ‘еұһжқӮиҙЁеӨұжҺ§пјҢеј•еҸ‘жү№ж¬Ўз”өжұ жҖ§иғҪдёҘйҮҚдёҚиҫҫж Үз”ҡиҮіе®үе…ЁдәӢж•…пјҢйҖ жҲҗе·Ёйўқз»ҸжөҺжҚҹеӨұдёҺе“ҒзүҢеЈ°иӘүйҮҚеҲӣгҖӮиҝҷдәӣжЎҲдҫӢж— дёҖдёҚиӯҰзӨәпјҡйҡ”иҶңжқҗж–ҷпјҢе°Өе…¶жҳҜж ёеҝғеҠҹиғҪжҖ§зІүдҪ“дәҢж°§еҢ–зЎ…зҡ„зәҜеәҰпјҢжҳҜеҶіе®ҡз”өжұ еҸҜйқ жҖ§зҡ„з”ҹжӯ»зәҝгҖҒь/span>

зІҫ硅科жҠҖпјҡз ҙеұҖй«ҳзәҜвҖңиҠҜвҖқжқҗж–ҷзҡ„еӣҪдә§е…Ҳй”Ӣ

йқўеҜ№иҝҷдёҖиӢӣеҲ»зҡ„жҠҖжңҜеЈҒеһ’дёҺеәһеӨ§зҡ„еёӮеңәйңҖжұӮпјҢзІҫ硅科жҠҖеҮӯеҖҹе…¶еңЁзЎ…жқҗж–ҷйўҶеҹҹж·ұеҺҡзҡ„жҸҗзәҜжҠҖжңҜдёҺе·ҘзЁӢеҢ–з§Ҝж·ҖпјҢиҝҺйҡҫиҖҢдёҠпјҢжҲҗеҠҹж”»е…ӢдәҶ6Nзә§и¶…й«ҳзәҜдәҢж°§еҢ–зЎ…з»ҶзІүзҡ„规模еҢ–еҲ¶еӨҮйҡҫйўҳпјҢе®һзҺ°дәҶзЁіе®ҡйҮҸдә§гҖҒь/span>

жҠҖжңҜзӘҒз іь/span>пјҷь/span>зІҫ硅科жҠҖйҖҡиҝҮиҮӘдё»з ”еҸ‘зҡ„еӨҡзә§ж·ұеәҰзәҜеҢ–е·ҘиүәдёҺзІҫеҮҶзІ’еәҰеҪўиІҢжҺ§еҲ¶жҠҖжң?/span>пјӢь/span>жҲҗеҠҹз ”еҸ‘зәізұізә§зҡ„дәҢж°§еҢ–зЎ…зІүпјҲж°”зӣёдәҢж°§еҢ–зЎ…пјҲь/span>пјӢь/span>ең?/span>йҷҚдҪҺиҶЁиғҖзі»ж•°зҡ„еҗҢж—өь/span>е°ҶдәҢж°§еҢ–зЎ…зІүдҪ“дёӯзҡғь/span>е…ій”®йҮ‘еұһжқӮиҙЁжҖ»йҮҸзЁіе®ҡжҺ§еҲ¶ең?/span>1ppmд»ҘдёӢпјҢйғЁеҲҶе…ій”®е…ғзҙ пјҲеҰҒь/span>FeгҖҒCuгҖҒCrгҖҒNiгҖҒNaзӯүпјүз”ҡиҮіиҫҫеҲ°ppbпјҲеҚҒдәҝеҲҶд№ӢдёҖпјүзә§еҲ«пјҢе®Ңе…Ёж»Ўи¶ій«ҳз«Ҝй”Ӯз”өжұ йҡ”иҶңеҜ№вҖ?Nзә§вҖқзәҜеәҰзҡ„дёҘиӢӣиҰҒжұӮгҖӮеҗҢж—¶пјҢзІүдҪ“е…·еӨҮй«ҳжҜ”иЎЁйқўз§ҜгҖҒзӘ„зІ’еҫ„еҲҶеёғе’ҢдјҳејӮзҡ„еҲҶж•ЈжҖ§гҖҒь/span>

йҮҸдә§иөӢиғҪпјҷь/span>зІҫ硅科жҠҖе·Іе»әз«Ӣиө·иҮӘеҠЁеҢ–гҖҒж ҮеҮҶеҢ–зҡ„з”ҹдә§зәҝпјҢе…·еӨҮдёәе…Ёзҗғй”Ӯз”өжұ дә§дёҡй“ҫжҸҗдҫӣеӨ§жү№йҮҸгҖҒдёҖиҮҙжҖ§жһҒдҪізҡ„й«ҳзәҜдәҢж°§еҢ–зЎ…з»ҶзІүзҡ„иғҪеҠӣпјҢжү“з ҙдәҶиҜҘйўҶеҹҹй•ҝжңҹдҫқиө–жө·еӨ–й«ҳз«Ҝдә§е“Ғзҡ„еұҖйқўгҖҒь/span>

иҝҺжҺҘеҚҮзә§жөӘжҪ®пјҷь/span>йҡҸзқҖеӣәжҖ?еҚҠеӣәжҖҒз”өжұ гҖҒзЎ…еҹәиҙҹжһҒгҖҒи¶…й«ҳй•ҚжӯЈжһҒзӯүдёӢдёҖд»Јз”өжұ жҠҖжңҜзҡ„еҠ йҖҹиҗҪең°пјҢеҜ№йҡ”иҶңеҸҠе…¶еҠҹиғҪж¶ӮеұӮжқҗж–ҷжҸҗеҮәдәҶжӣҙй«ҳгҖҒжӣҙдёҘиӢӣзҡ„иҰҒжұӮгҖӮзІҫ硅科жҠҖ6Nзә§дәҢж°§еҢ–зЎ…зҡ„йҮҸдә§пјҢжӯЈдёәеӣҪеҶ…з”өжұ жқҗж–ҷдёҺз”өиҠҜеҲ¶йҖ е•ҶжҸҗдҫӣдәҶе…ій”®зҡ„жқҗж–ҷдҝқйҡңе’ҢжҠҖжңҜеҚҮзә§зҡ„еқҡе®һж”Ҝж’‘пјҢж Үеҝ—зқҖеӣҪдә§й«ҳзәҜеҠҹиғҪжҖ§зІүдҪ“жқҗж–ҷе·Іи·»иә«дё–з•ҢдёҖжөҒиЎҢеҲ—гҖҒь/span>

й«ҳзәҜдәҢж°§еҢ–зЎ…зІүдҪ“еңЁй”Ӯз”өжұ йҡ”иҶңдёӯзҡ„еә”з”ЁпјҢжҳҜжқҗж–ҷ科еӯҰзІҫеҮҶжңҚеҠЎдәҺз”өеҢ–еӯҰжҖ§иғҪйңҖжұӮзҡ„е…ёиҢғгҖҒь/span>6Nзә§зәҜеәҰзҡ„е®һзҺ°пјҢз»қйқһз®ҖеҚ•зҡ„ж•°еӯ—жҸҗеҚҮпјҢиҖҢжҳҜеҜ№з”өжұ жң¬иҙЁе®үе…ЁдёҺй•ҝж•ҲжҖ§иғҪзҡ„еә„дёҘжүҝиҜәгҖӮзІҫ硅科жҠҖзҡ„жҲҗеҠҹйҮҸдә§пјҢдёҚд»…еЎ«иЎҘдәҶеӣҪеҶ…з©әзҷҪпјҢжӣҙеңЁе…Ёзҗғй”Ӯз”өжұ жҠҖжңҜеҚҮзә§зҡ„е…ій”®иҠӮзӮ№пјҢдёәдёӯеӣҪжҷәйҖ жіЁе…ҘдәҶдёҖеүӮејәеҝғй’ҲвҖ”вҖ”ж ёеҝғжқҗж–ҷзҡ„иҮӘдё»еҸҜжҺ§пјҢжҲ‘们已然е°ұдҪҚгҖҒь/span>

жңҖж–°еҠЁжҖ?/p>жӣҙеӨҡ![]()

жүӢжңәзүҲпјҡ

жүӢжңәзүҲпјҡ