иӢҸе·һеҲ©з”өж–°иғҪжЈҖжөӢи®ҫеӨҮжңүйҷҗе…¬еҸ·ь/p>

й«ҳзә§дјҡе‘ҳ

й«ҳзә§дјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/lead/v2images/xia.png"/>

жүӢжңәзүҮьimg class="sj_xl" src="//www.znpla.com/lead/v2images/xia.png"/>

жү«дёҖжү«пјҢжүӢжңәи®ҝй—®

е…ідәҺжҲ‘们

е…ідәҺжҲ‘们

еҠ е…Ҙ收и—Ҹ

еҠ е…Ҙ收и—Ҹ

иӢҸе·һеҲ©з”өж–°иғҪжЈҖжөӢи®ҫеӨҮжңүйҷҗе…¬еҸ·ь/p>

й«ҳзә§дјҡе‘ҳ

й«ҳзә§дјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

еңЁй”Ӯз”өжұ зҡ„ж ёеҝғжһ¶жһ„дёӯпјҢиҒҡеҗҲзү©йҡ”иҶңдҪңдёәдёҚеҸҜжҲ–зјәзҡ„е®үе…ЁеұҸйҡңдёҺзҰ»еӯҗдј еҜјд»ӢиҙЁпјҢйҖҡиҝҮзІҫеҜҶзҡ„еӨҡеҠҹиғҪи®ҫи®Ўдҝқйҡңз”өжұ й«ҳж•ҲзЁіе®ҡиҝҗиЎҢгҖӮе…¶ж ёеҝғд»·еҖјйҰ–е…ҲдҪ“зҺ°дёәеҲҡжҖ§зү©зҗҶйҡ”зҰәь/span>вҖ”вҖ”д»Ҙеҫ®зұізә§и¶…и–„з»“жһ„зІҫеҮҶеҲҶйҡ”жӯЈиҙҹжһҒжҙ»жҖ§жқҗж–ҷпјҢеҪ»еә•йҳ»ж–ӯз”өеӯҗзӣҙжҺҘжҺҘи§Ұеј•еҸ‘зҡ„еҶ…йғЁзҹӯи·ҜйЈҺйҷ©гҖӮеҗҢж—¶пјҢиҜҘи–„иҶңйҖҡиҝҮеҸҜжҺ§еҫ®еӯ”зҪ‘з»ңжһ„е»әй«ҳж•Ҳзҡ„й”ӮзҰ»еӯҗдј иҫ“йҖҡйҒ“пјҢдҪҝз”өи§Јж¶Іжөёж¶Ұзҡ„еӯ”йҒ“жҲҗдёәзҰ»еӯҗиҮӘз”ұз©ҝжўӯзҡ?quot;й«ҳйҖҹе…¬и·?quot;пјҢзЎ®дҝқз”өеҢ–еӯҰеҸҚеә”жҢҒз»ӯиҝӣиЎҢгҖӮжӣҙдёәе…ій”®зҡ„жҳҜе…¶жҷәиғҪзғӯдҝқжҠӨжңәеҲ¶пјҡеҪ“з”өжұ жё©еәҰејӮеёёеҚҮй«ҳиҮі130-160в„ғдёҙз•ҢзӮ№ж—¶пјҢиҒҡзғҜзғғеҹәжқҗдјҡеҸ‘з”ҹзҶ”иһҚзӣёеҸҳпјҢзһ¬й—ҙй—ӯеҗҲеҫ®еӯ”з»“жһ„йҳ»ж–ӯзҰ»еӯҗжөҒйҖҡпјҢеҪўжҲҗжң¬иҙЁе®үе…ЁйҳІзәҝгҖӮзҺ°д»ЈжҠҖжңҜйҖҡиҝҮеңЁеҹәиҶңиЎЁйқўеӨҚеҗҲзәізұійҷ¶з“·ж¶ӮеұӮпјҢиҝӣдёҖжӯҘејәеҢ–дәҶиҖҗй«ҳ温收缩жҖ§е’ҢжҠ—й”Ӯжһқжҷ¶з©ҝеҲәиғҪеҠӣпјҢдҪҝиҝҷзүҮеҺҡеәҰдёҚи¶іеҸ‘дёқзӣҙеҫ„зҡ„иҒҡеҗҲзү©и–„иҶңпјҢжҲҗдёәе№іиЎЎй”Ӯз”өжұ иғҪйҮҸеҜҶеәҰдёҺе®үе…ЁжҖ§зҡ„еҫ®и§ӮдёӯжһўпјҢе Әз§°з”өжұ дҪ“зі»дёӯзҡ?quot;з”ҹе‘Ҫд№ӢиҶң"гҖҒь/span>

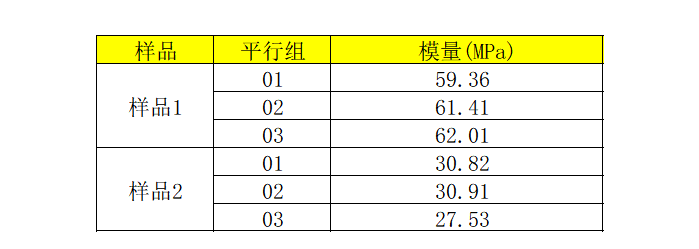

иҒҡеҗҲзү©и–„иҶңзҡ„еј№жҖ§жЁЎйҮҸеҜ№й”Ӯз”өжұ жҖ§иғҪдёҺе®үе…Ёе…·жңүеҶіе®ҡжҖ§еҪұе“ҚгҖӮй«ҳжЁЎйҮҸи–„иҶңеҰӮиҠізә¶жҲ–йҷ¶з“·еӨҚеҗҲйҡ”иҶңпјҢйҖҡиҝҮејәжҠ—з©ҝеҲәиғҪеҠӣжңүж•ҲжҠөеҫЎй”Ӯжһқжҷ¶з©ҝйҖҸпјҢеҗҢж—¶дҝқйҡң150в„ғй«ҳжё©дёӢзҡ„е°әеҜёзЁіе®ҡжҖ§пјҢжҲҗдёәе…ій”®е®үе…ЁеұҸйҡңгҖӮиҖҢдҪҺжЁЎйҮҸеҮқиғ¶з”өи§ЈиҙЁжҲ–зј“еҶІеұӮеҲҷеҸ‘жҢҘжҹ”жҖ§дјҳеҠҝпјҡйҖҡиҝҮеј№жҖ§еҪўеҸҳзҙ§еҜҶиҙҙеҗҲз”өжһҒз•ҢйқўпјҢйҷҚдҪҺйҳ»жҠ—30%д»ҘдёҠпјҢ并еҗёж”¶зЎ…иҙҹжһ?00%дҪ“з§ҜиҶЁиғҖеә”еҠӣпјҢйҳІжӯўз”өжһҒзўҺиЈӮгҖҒь/span>жҺўз©¶дёҚеҗҢи–„иҶңзҡ„еј№жҖ§жЁЎйҮҺь/span>пјҢжӯЈжҺЁеҠЁй”Ӯз”өжұ еңЁжһқжҷ¶жҠ‘еҲ¶гҖҒз•ҢйқўдјҳеҢ–е’Ңй«ҳжё©е®үе…Ёзӯүж ёеҝғ瓶йўҲдёҠеҸ–еҫ—зӘҒз ҙпјҢдёәй«ҳжҜ”иғҪз”өжұ дҪ“зі»жҸҗдҫӣе…ій”®жқҗж–ҷж”Ҝж’‘гҖҒь/span>

дёәжҺўз©¶и–„иҶңзҡ„еј№жҖ§жЁЎйҮҸпјҢжң¬ж¬Ўе®һйӘҢйҮҮз”ЁиӢҸе·һеҲ©з”өзҡ„зІүжң«еҺӢжәғжөӢиҜ•зі»з»ҹпјҢеҜ№дёӨж¬ҫи–„иҶңиҝӣиЎҢеҚ•ж¬ЎеҠ еҺӢжөӢиҜ•пјҢи®°еҪ•е…¶еә”еҠӣеә”еҸҳжӣІзәҝгҖҒь/span>

ГҳжөӢиҜ•ж–№жЎҲпјҷь/span>

жөӢиҜ•ж ·е“Ғпјҷь/span>иҒҡеҗҲзү©и–„иҶӣь/span>пјҡь/span>

жөӢиҜ•еҺҹзҗҶпјҷь/span>еҜ№и–„иҶңиҝӣиЎҢеҚ•ж¬ЎдёӢеҺӢпјҢи®°еҪ•е…¶еә”еҠӣеә”еҸҳжӣІзәҝпјҢйҮҮз”Ёеә”еҠӣ/еә”еҸҳж–№ејҸиҝӣиЎҢи®Ўз®—еј№жҖ§жЁЎйҮҸпјӣ

ГҳжөӢиҜ•з»“жһңеҲҶжһҗпјҷь/span>

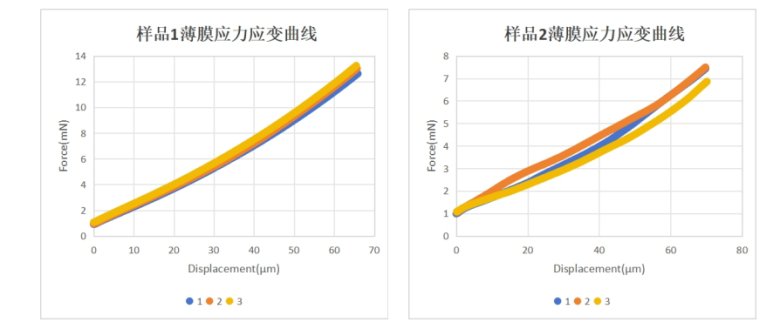

еӣҪь/span>1пјҷь/span>дёӨж¬ҫи–„иҶңеҚ•ж¬ЎеҠ еҺӢзҡ„дҪҚз§әь/span>-еҺӢеҠӣжӣІзәҝеӣҪь/span>

еӣҪь/span>2пјҡдёӨж¬ҫи–„иҶңж ·е“Ғзҡ„жЁЎйҮҸеҜ№жҜ”

з”ұдёҠеӣҫеҸҜзҹҘйҒ“пјҢдёӨж¬ҫи–„иҶңзҡ„еә”еҠӣеә”еҸҳжӣІзәҝеқҮе‘ҲзҺ°зӣёеҜ№зәҝжҖ§зҡ„и¶ӢеҠҝгҖӮиҜҘе®һйӘҢеҲҶжһҗеҸ–йҰ–жң«з«ҜзӮ№жӢҹеҗҲдёәзәҝжҖ§ж®өиҝӣиЎҢжЁЎйҮҸи®Ўз®—пјҢеә”еҠӣдёәеҺӢеҠӣйҷӨд»ҘжҺҘи§Ұйқўз§ҜпјҢеә”еҸҳдёәеҪўеҸҳйҮҸйҷӨд»ҘеҲқе§ӢеҺҡеәҰпјҢжЁЎйҮҸдёәеә”еҠӣйҷӨд»Ҙеә”еҸҳгҖӮеҜ№жҜ”дёӨж¬ҫи–„иҶңзҡ„жЁЎйҮҸеҸҜд»ҘжҳҺжҳҫеҢәеҲҶж ·е“Ғ1жЁЎйҮҸеҮ д№Һдёәж ·е“?жЁЎйҮҸзҡ„дёӨеҖҚпјҢеҸҜдёәеҗҺз»ӯзҡ„йҡ”иҶңиЎҢжҖ§иғҪз ”з©¶жҸҗдҫӣж•°жҚ®ж”Ҝж’‘гҖҒь/span>

Гҳз»“и®ә

дёҚеҗҢжЁЎйҮҸзҡ„и–„иҶңжқҗж–ҷеңЁй”Ӯз”өжұ еҗҺз»ӯеҸ‘еұ•дёӯе…·жңүеӨҡйҮҚе…ій”®ж„Ҹд№үгҖӮй«ҳжЁЎйҮҸи–„иҶңиғҪжҳҫи‘—жҸҗеҚҮз”өжұ зҡ„жңәжў°ејәеәҰе’Ңе®үе…Ёиҫ№з•ҢпјҢжңүж•ҲжҠ‘еҲ¶й”Ӯжһқжҷ¶з©ҝеҲәйҡ”иҶңеҜјиҮҙзҡ„еҶ…зҹӯи·ҜйЈҺйҷ©гҖӮиҖҢдҪҺжЁЎйҮҸи–„иҶңеҲҷжҸҗдҫӣдјҳејӮзҡ„жҹ”йҹ§жҖ§е’Ңз•ҢйқўйЎәеә”жҖ§пјҢиғҪжӣҙеҘҪең°зј“еҶІз”өжһҒжқҗж–ҷеңЁе……ж”ҫз”өиҝҮзЁӢдёӯе·ЁеӨ§зҡ„дҪ“з§ҜиҶЁиғҖ/收缩пјҢз»ҙжҢҒз”өжһҒеҶ…йғЁд»ҘеҸҠз”өжһ?з”өи§ЈиҙЁз•Ңйқўзҡ„з”өжҺҘи§Ұе®Ңж•ҙжҖ§пјҢд»ҺиҖҢеӨ§е№…жҸҗеҚҮеҫӘзҺҜеҜҝе‘ҪгҖӮеӣ жӯӨпјҢй’ҲеҜ№жҖ§ең°и®ҫи®Ўе’ҢйҖүз”ЁдёҚеҗҢжЁЎйҮҸзҡ„и–„иҶңжқҗж–ҷпјҢе®һзҺ°еҲҡжҖ§дёҺжҹ”жҖ§зҡ„еҚҸеҗҢпјҢжҳҜзӘҒз ҙй”Ӯз”өжұ иғҪйҮҸеҜҶеәҰгҖҒе®үе…ЁжҖ§гҖҒй•ҝеҜҝе‘Ҫ瓶йўҲзҡ„е…ій”®жҠҖжңҜи·Ҝеҫ„д№ӢдёҖпјҢдёәдёӢдёҖд»Јй«ҳжҖ§иғҪз”өжұ жҸҗдҫӣжқҗж–ҷеҹәзЎҖгҖҒь/span>

жүӢжңәзүҲпјҡ

жүӢжңәзүҲпјҡ