登录

微信

关注微信公众叶�/span>

关注微信公众叶�/span>

客户服务

- 网站导航

登录

微信

关注微信公众叶�/span>

关注微信公众叶�/span>

客户服务

21585

21585

2023-04-06

2023-04-06

中国粉体网讯

研究背景

与使用易燃有机液体电解质的传统锂离子电池相比,使用硫化物基电解质的全固态电池ASSBs提供了理想的几何结构,以获得更高的能量密度和更高的安全性。然而,由于锂的低还原电位和高反应性,它们仍然面临着锂枝晶生长和形成不稳定的固体电解质界面的风险。此外,室温操作仍然是一个挑战,因为可逆的锂金属沉�?损耗的临界电流密度仍然很低。因此,有必要进行一种新的电极设计,以实现高面积容量和负载密度、�/p>

成果简今�/strong>

近日,首尔国立大学JongwooLim教授研究团队证明了表面处理的薄硅片可以作为单片无添加剂、无电解质和无空隙的电极,在室温(~25°C)下实现高面积容量。致密的SEI可以有效抑制液体电解质中的裂纹和粉碎现象。他们证明,由于锂沿<110>厚度方向快速分布,凹槽<110>晶圆表现出可�?�?锂化。该表面槽能有效穿透电解质层,在循环过程中产生稳定的界面电阻和均匀的合�?脱合金过程。他们的硅片电极在室温下的面积容量为10mAhcm-2,可以通过进一步优化来提高、�/p>

该工作以“Monolithic 100% Silicon Wafer Anode for All Solid-State Batteries Achieving High Areal Capacity at Room Temperature”为题发表在ACS Energy Lett.上、�/p>

研究亮点

证明了一个无空隙的单片纯硅电极在室温下可以在半电池中实现高达10mAhcm-2的面积容量,�?0°C的全电池中实�?.8mAhcm-2的面积容量、�/p>

图文导读

�?.ASSBs用硅片的电池性能�?a)晶圆在电解液和固体电解质体系下的各自示意图�?b)在电流密度为0.5mAcm-2时,电解液和固体电解质晶圆的循环性能�?c)电压剖面�?d)差分容量�?插入�?-0.1V电压范围内的dQ/dV�?,以�?e-g)ASSBs第一�?lt;100>�?lt;110>�?lt;111>的锂化裸晶片的截面SEM图像、�/p>

如图1a所示,由于硅片在循环过程中反复膨胀收缩,电解液可以通过缺陷或裂纹自由穿透电极,产生新的SEI,导致粉碎。在ASSBs中,固体电解质能与硅片表面密集形成二维界面,保持硅表面,抑制循环过程中硅的机械失效。由于坚硬的固体电解质不能穿透硅电极,固体电解质和硅晶片之间的二维界面可能会持续存在,并且电极内不易形成有害的渗透SEI。在这里,他们展示了一�?lt;100>的裸硅片�?.0MLiPF6在碳酸乙烯酯(EC)和碳酸二甲酯(DMC)(1:1v/v%)液体电解质和Li6PS5Cl(LPSCl)固体电解质中的电池性能,如�?b所示、�/p>

�?c表示�?.5mAcm-2恒流密度下测试的<100>�?lt;110>�?lt;111>晶圆的电池性能。他们注意到,在锂化过程中,�?d中的dQ/dV剖面仍然发散且没有峰值,这表明尚未达到完全的锂化容量�?lt;100>�?lt;110>�?lt;111>的电压端�?�?d的插入图�?分别�?.075�?.082�?.057V,这可能与活性硅-锂合金区域内的有效锂成分相关。从�?e-g可以看出�?lt;100>�?lt;110>�?lt;111>的锂化合金的深度分别�?0�?60�?5μm。如�?f中SEM图像所示,<110>时的最高电压终点表明LixSi合金中存在较低的锂分数,并且锂沿晶圆厚度扩散较深。这证实了锂�?lt;110>晶圆中沿<110>深度方向快速扩散。相比之下,<111>晶圆的A点是最低的,表明LixSi中锂分数最高,与图1g中的扫描电镜图像一致,显示锂合金被限制在固体电解质界面附近、�/p>

�?.由于晶圆的各向异性体积膨胀,裂纹沿[110]方向演化�?a-c)显示每个晶片沿[110]主要膨胀方向的平面示意图和侧视图�?d-f)第一�?lt;100>�?lt;110>,和<111>晶圆表面的裸片自上向下扫描电镜图像、�/p>

各取向片的优选扩展方向如�?a-c所礹�<100>�?lt;110>�?lt;111>晶圆分别�?个�?个和6个面内[110]方向。其�?lt;111>裸片界面附近硅片的面内膨胀最为严重,其次�?lt;100>裸片�?lt;110>裸片。沿[110]方向明显的体积膨胀导致锂化后释放出较强的压应力,促进沿[110]方向的裂纹。图2d-f中第一个锂化晶圆表面的自上而下的SEM图像显示了沿[110]方向产生的裂纹,其中<100>的裸晶圆�?lt;111>的裸晶圆分别产生矩形裂纹和三角形/六边形裂纹。相比之下,�?lt;110>晶圆允许锂沿<110>厚度方向快速扩散,有效抑制平面内膨胀,同时允许厚度方向膨胀。因此,电极表面很少形成裂纹,在循环时保持整体电极结构。截面扫描电�?SEM)图像显示,在<110>的裸晶片中,锂离子沿电极厚度分布更均匀,在电极内部释放应力更均匀。相比之下,锂离子高度集中在<111>的裸晶圆表面附近,这与dQ/dV图一致,并可能导致界面处的高局部应力。因此,<110>方向是ASSBs中晶圆负极最佳选择、�/p>

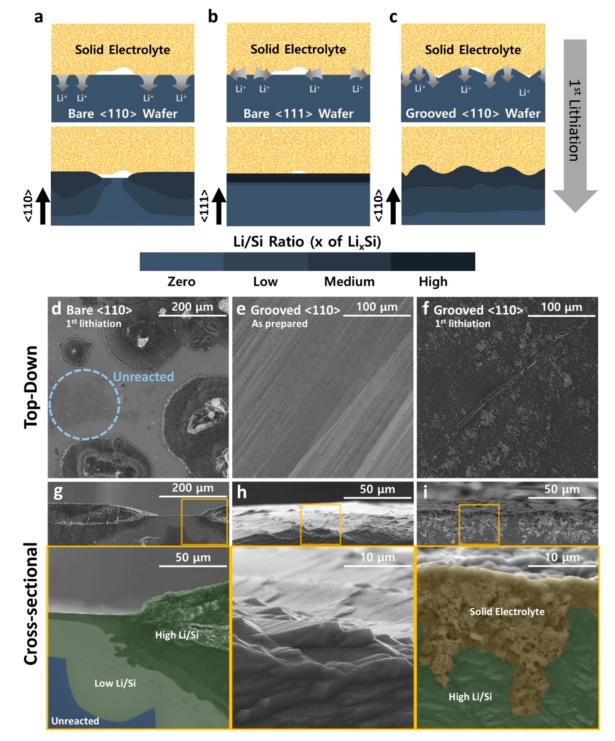

�?.表面处理<110>晶圆�?a-c)固体电解质与晶圆不均匀界面处的锂化示意图�?d-i)第一个经过锂化处理的<110>裸晶圆�?lt;110>原始槽晶圆和第一个经过锂化处理的<110>晶圆的自上而下和横断面SEM图像、�/p>

虽然<110>取向比其他取向更理想,但均匀利用整个电极表面是至关重要的,并且仍然具有挑战性。在实际应用中,固体电解质与平面电极表面之间可能很难实现共形界面,更快的界面域导致当前热点的锂化。在充电开始时启动锂化的界面垂直扩展,并沿<110>方向推动固体电解质,使快速界面接触更加密集。然而,这扩大了慢界面和非活性界面之间的间隙,使某些电极表面从电解质中剥�?�?a)。图3d、g所示的SEM图像说明了第一次锂化后<110>晶圆表面上未反应的区域。对�?lt;111>的裸晶圆,无法发现这些未反应区域,因为锂倾向于沿界面横向扩散(平面内方�?,增加了活性界面区�?�?b)。图1g�?f证实了整个表面是活跃的和锂化的、�/p>

为了改善电解液与电极之间的接触,提高电极利用率,我们用KOH蚀�?lt;110>的裸晶圆,在室温下蚀�?4小时,在表面形成沟槽结构,这也降低了晶圆厚度(�?c,e,h)。他们通过原子力显微镜(AFM)和表面轮廓仪对表面形貌进行了研究和量化,结果表明,与裸片相比,沟槽晶圆在纳米尺度上有轻微的粗糙度增加,而在微观尺度上粗糙度增加有限。硅表面的凹槽可以有效地穿透硫化电解质层,硫化电解质层在电池制造压�?�?00MPa)下具有足够的延展性,形成保形接触。沟槽界面有效地增加了易于锂化的界面面积,硅沟槽(以及相应的波�?与固体电解质的界面更加紧密,使得整个硅片的锂化电流分布更加高效和均匀(�?c)。此外,他们注意到硅槽可以强烈地结合硫化物电解质,第一次锂化后电极的SEM平面和侧视图图像显示,拆卸电池后,表面完全被硫化物电解质覆盖(�?f,i)、�/p>

�?.凹槽<110>晶圆的性能�?a)通过拟合Nyquist�?图S18,支持信�?计算第一个周期的接触电阻�?b)凹槽<110>晶圆和粉末电极的循环性能�?c)凹槽<110>晶圆半电池与先前报道的ASSBs硅电极半电池的性能比较�?6,17,41?46(d)裸晶圆和处理晶圆<100>�?lt;110>,和<111>的循环保留率、�/p>

凹槽<110>晶圆的持续低接触电阻表明,凹槽表面在电池制造过程中可以有效地穿透固体电解质,并在循环过程中保持接触界面的完整�?�?a)。带槽的<110>晶圆具有显著的循环寿命,在室温下,电流密度为0.5mAcm-2时,其面积容量稳定在10mAhcm-2(�?b)。KOH刻蚀后,沟槽晶片厚度显著减小(220μm),进一步降低了材料成本。此外,减薄后的晶片可以有效地限制锂沿厚度方向的扩散,并有效地允许锂在降解过程中可逆提取。进一步细化和优化晶圆厚度可以延长库仑效率和循环寿命、�/p>

相比之下,在室温下,传统硅粉末电极实现高�?0mAhcm-2的高面积容量并不容易。他们尝试制造一个厚的硅粉负极,我们优化的硅粉负极的最大负载密度最好为8.3mgcm-2(理论面积容量�?9.8mA/cm2)。我们的厚粉末电极在循环开始时表现�?0mAhcm-2的面积容量,�?00次循环后下降�?mAhcm-2。在可接受的500MPa制造压力下,硅粉末电极消除空洞和孔隙仍然具有挑战性。它们显著地阻碍了锂的传输并降低了能量密度。因此,传统开发的粉末或纳米颗粒为基础的复合电极与固体电解质颗粒或薄膜电极混合的assb在室温下难以实现10mAhcm-2的高面积容量。据我们所知,我们的凹�?lt;110>晶圆在室温下显示了为ASSBs半电池开发的硅负极中最高的面积容量�?�?c)、�/p>

其余<100>�?lt;111>的晶圆用KOH处理。它们的电池循环寿命分别�?3次和10次,并且它们不能像预期的那样优于<110>的凹槽晶圆。图4d显示了所有硅片的循环保留率,直到解离容量达到8mAhcm-2。众所周知,KOH不能有效地槽<111>晶圆,但只考虑它。我们认为KOH蚀�?lt;111>晶圆的循环保留率较差是由于锂�?lt;111>方向扩散较差和表面处理无效、�/p>

为了稳定地利用厚阴极,我们在较高的温度下运行整个电池,它可以稳定地运行,并报告放电容量为8.8mAhcm-2。这表明硅片是高面积容量ASSBs全电池极有希望的候选负极、�/p>

总结与展朚�/strong>

在这项研究中,我们成功地证明了一个无空隙的单片纯硅电极在室温下可以在半电池中实现高达10mAhcm-2的面积容量,�?0°C的全电池中实�?.8mAhcm-2的面积容量。单片硅结构允许锂在电极厚度上快速传输,表面修饰增强了界面稳定性和循环保留率。我们的研究结果清楚地表明,在电解液中被很大程度上忽视的硅片作为下一代ASSBs电极具有巨大的潜力。结合现代微加工技术,表面、厚度、结晶度和缺陷等可以经过精心设计,以提供优越的能量密度、速率能力和循环寿命。具体来说,硅片可以精确而系统地微图像化和蚀刻,以优化单片硅几何结构的单位尺寸及其彼此之间的距离。这样的几何形状可以最大限度地减少膨胀时的膨胀,并允许固体电解质有效地渗透,以实现快速的锂路径和长循环寿命。此外,我们在单片硅阳极上的研究结果为下一代高能ASSBs开辟了新的途径、�/p>

(中国粉体网编辑整理/文正(�/p>

注:图片非商业用途,存在侵权告知删除�?/p>