白金会员

白金会员

已认�?/p>

已认�?/p>

随着科技的发展和进步,MES 系统已从电子元器件生产行业的 "可选升级项" 变为 "生存必备�?quot;。然而,市场上的 MES 方案鱼龙混杂,有的企业斥资百万却陷入 "系统与生产两张皮" 的困境,有的则因选型偏差导致升级半途而废。真正成功的数字化转型,始于精准选型,成于深度落地,终于持续优化、�/span>

一、认知先行:电子元器件企� MES 选型� "三大认知误区"在启� MES 项目前,许多企业往往因对行业特性与系统价值的认知偏差,埋下失败隐患。厘清这些常见误区,是选型成功的第一步、�/span>

· 误区一�?quot;通用 MES 能适配所有生产场�?quot;电子元器件制造存在各种截然不同的生产模式,对工艺参数的控制精度要求从微米到纳米级不等。通用 MES 缺乏行业专属模块,若强行适配,仅工艺模板定制就需额外投入 30% 以上成本,且难以满足烧结曲线控制、介质涂覆精度监控等核心需求。某企业曾引入通用电子行业 MES,最终因无法适配叠层工艺的生产管控,被迫二次投资更换系统、�/span>

· 误区二:"功能越全越好,一步到位建平台"部分企业追求 "大而全" 的系统功能,将设备管理、能源管控、供应链协同等模块一次性纳入,却忽视了自身信息化基础。电子元器件中小企业若跳过基础数据采集与工艺标准化阶段,直接上马复杂模块,会导致数据断层严重,系统利用率不� 40%。正确的路径应是 "核心先行、逐步扩展",优先解决工艺互联与质量追溯痛点、�/span>

· 误区三:"只看软件功能,忽视服务能�?quot;MES 落地� "技� + 服务" 的双重工程。电子元器件生产工艺迭代快,新物料导入、新规格试产频繁,需要供应商提供持续的工艺模板更新与系统优化服务。若仅关注软件功能而忽视供应商的行业经验,系统上线后可能因无法适配新型电容生产需求而停滞,某薄膜电容企业就曾因供应商不懂镀膜工艺,导致系统无法有效监控蒸镀参数、�/span>

选型实战:电子元器件 MES � "五维评估体系"结合电子元器件行业特性与数字化转型规律,企业可通过 "需求定� - 供应商筛� - 方案验证 - 价值核� - 风险管控" 五维体系,精准锁定适配方案、�/span>

1. 需求定义:绘制 "刚需清单",拒绝模糊需求:组建由生产、技术、质量、IT 部门组成的跨职能小组,开展为� 1-2 周的全流程调研,输出明确的需求清单、�/span>

2. 供应商筛选:聚焦 "行业基因",淘汰门外汉:通过同行推荐、行业展会等渠道初步筛选供应商,重点考察三项核心能力——行业经验:;技术适配性;服务响应、�/span>

3. 方案验证:现场实测,拒绝 "纸上谈兵":邀� 2-3 家入围供应商开展现场调研与方案演示+�/span>

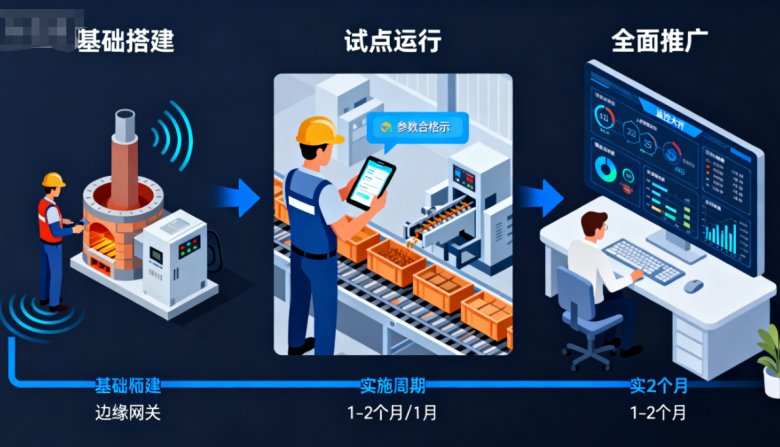

4. 价值核算:量化回报,确保投资可�?/span>5. 风险管控:预判隐患,制定应对预案二、落地关键:电容� MES � "三阶实施�?quot;成功选型只是起点,科学的实施节奏决定系统价值能否充分释放。采� "基础搭建 - 试点运行 - 全面推广" 三阶实施法,可实现平稳落地、�/span>

第一阶段:基础搭建�?-2 个月(�/span>完成系统部署、设备联网与基础数据配置。核心任务包括:· 部署边缘网关与采集模块,实现 80% 以上关键设备的数据接入;

· 导入物料 BOM、工艺路线、检验标准等基础数据,建� 20 + 核心工艺模板:�/span>

· 完成� ERP、WMS 系统的基础接口开发,实现生产计划与库存数据同步、�/span>

第二阶段:试点运行(1 个月(�/span>选取一条典型产线(� MLCC 烧结产线)进行试点、�/span>

重点开展:· 质量管控试运行:推行 IQC-IPQC-OQC 全流程数字化检验,对比系统数据与纸质记录的一致性;

· 问题快速迭代:每周召开复盘会,解决设备数据延迟、操作界面繁琐等问题,系统适配度提升至 95% 以上

第三阶段:全面推广(1-2 个月(�/span>完成全车间系统上线与能力深化9�/span>

· 逐步扩展至所有产线,实现设备联网� 100%,工艺模板覆盖所有产品品类;· 开展全员能力认证,建立系统运维规范与持续优化机制、�/span>

三、结�?/span>

电子元器件行业的数字化转型没� "通用答案",只� "适配方案"。从清晰定义需求到科学选型评估,从分阶稳步实施到持续优化迭代,每一步都需紧扣行业特性与企业实际。当 MES 系统真正融入电极制备、介质涂覆、烧结赋能的每一道工序,成为连接设备、工艺、质量的 "神经中枢",电子元器件企业才能在微米之争中站稳脚跟,在高端制造赛道上实现质的飞跃、�/span>