金牌会员

金牌会员

已认�?/p>

已认�?/p>

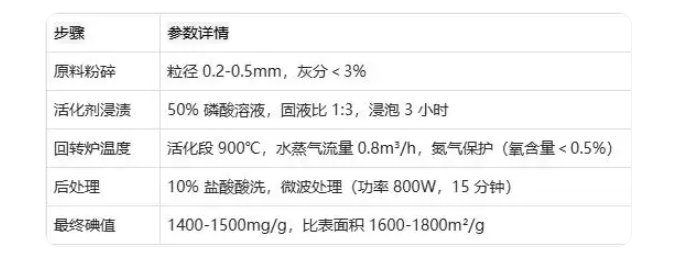

回转炉打造超高碘值活性炭的工艺需从原料选择、工艺参数控制、活化过程优化等多方面系统设计,以下是具体技术路径及关键要点9�/span>

材质要求:选择含碳量高、孔隙结构前驱体丰富的原料,妁�/span>椰壳(含碳量�?0%,天然孔隙率高)�?/span>杏壳�?/span>核桃売�/strong>等硬壳类生物质,或优质煤(如无烟煤,固定碳含量≥85%)、�/span>

预处琅�/strong>9�/span>

粉碎至粒� 0.1-1mm,确保活化时受热均匀:�/p>

水洗去除杂质(灰分≤5%),干燥至含水率�?%,避免活化时水分影响热解效率、�/p>

化学浸渍:用磷酸、氯化锌等活化剂溶液浸泡原料(固液比 1:2-1:4),在常温下浸泡 2-4 小时,促进活化剂渗入原料孔隙,降低活化温度并提高孔隙发育程度、�/span>

炉体设计9�/span>

长度与直径比(L/D)控制在 8-12:1,确保物料在炉内停留时间充足�?0-60 分钟);

炉体倾斜角度 1-3°,转� 0.5-2 � / 分钟,保证物料均匀翻滚,避免局部过热或活化不充分、�/p>

气氛控制9�/span>

通入氮气、二氧化碳或水蒸氓�/strong>作为保护� / 活化气,避免原料氧化,同时参与活化反应(� CO₂与碳发生气化反应:C + CO� � 2CO,扩大孔隙)、�/span>

温度梯度设计:活化段采用 “梯度升温”,如从 800℃逐步升至 950℃,� 10 分钟升温 50℃,避免温度骤升导致原料结焦,影响孔隙发育、�/span>

气体活化剁�/strong>:在活化阶段通入水蒸气(流量 0.5-1m³/h),与碳反应生成 H₂和 CO,刻蚀碳表面,形成微孔(孔径<2nm);同时可搭� CO₂(流量 0.2-0.5m³/h),增强中孔�?-50nm)和大孔(>50nm)的贯通性、�/span>

化学活化剂残留利�?/strong>:若预处理使用磷酸等化学药剂,活化过程中药剂分解产生的气体(� P₂O₅)可进一步催化碳结构的石墨层剥离,增加孔隙数量、�/span>

活化后的活性炭�?/span>5-10% 盐酸溶液浸泡 1-2 小时,去除残留金属离子(� Fe、Ca),降低灰分至<2%:�/span>

多次水洗� pH � 6-7,避免酸性或碱性物质影响吸附性能、�/p>

氧化处理:通入空气或臭氧(浓度 5-10ppm)在 200-300℃下处理 0.5 小时,在活性炭表面引入羟基�?OH)、羧基(-COOH)等官能团,增强对碘分子的化学吸附能力、�/span>

微波辅助处理:用微波(功� 500-1000W)照� 10-20 分钟,进一步打开封闭孔隙,提升孔隙通达性、�/span>

碘值测诔�/strong>:按 GB/T 12496.8-2015 标准,采用碘吸附法测定,超高碘值活性炭要求碘吸附值≥1200mg/g(优质品可达 1500mg/g 以上)、�/span>

孔隙结构分析:通过氮气吸附法(BET)检测比表面积(�?500m²/g)和孔径分布,微孔占比需�?0%、�/span>

若碘值不足(如<1200mg/g),可调整活化温度(±50℃)或延长活化时间(5-10 分钟),但需避免温度过高导致孔壁坍塌:�/p>

原料灰分过高时,增加预处理水洗次数或更换高纯度原料、�/p>

孔结构不均一:通过精确控制回转炉转速和温度梯度,确保物料活化均匀,可引入分段式炉体(如前中后三段温度分别� 800℃�?00℃�?50℃),优化孔隙层级分布、�/span>

活化剂残畘�/strong>:增加水洗次数或采用蒸汽吹扫(温� 300-400℃,时间 0.5 小时),降低药剂残留量至�?.1%、�/span>

通过以上工艺设计,回转炉可高效制备超高碘值活性炭,其核心在于 “原� - 活化 - 后处理� 全流程的精准调控,结合温度、气氛、活化剂的协同作用,最大化孔隙发育与吸附位点数量。实际生产中需根据原料特性和设备参数进行工艺微调,以达到最优性能、�/span>

- GZ-LX 连续式蒸汽活化法回转炈�/a>

- GZ-LX 超级活性炭碱活化炉

- GZ-LX 连续式气氛回转炉

- GZ-LX 连续式非金属回转炈�/a>

- GZ-JX间歇式陶瓷回转炉

- GZ-真空回转炈�/a>

- 罡正科技牌电池材料回转炉(镍锰酸锂GZ-JXn6005(�/a>

- GZ-箱式炈�/a>

- GZ-井式炈�/a>

- 罡正科技牌电池材料回转炉(镍锰酸锂GZ-JXn6005(�/a>

- GZ-LX160 1800连续式气氛回转炉

- GZ-JX中试实验炈�/a>

- GZ-迷你实验�?间歇式回转炉)

- GZ-GSL管式炉系刖�/a>

- GZ-LX 连续式⾮⾦属回转炈�/a>

- GZ-CVD回转炈�/a>

- GZ-JX 间歇式非金属回转炈�/a>

- GZ-JX非金属间歇式回转炈�/a>