й’»зҹідјҡе‘ҳ

й’»зҹідјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

е…Ёзҗғж•°еӯ—з»ҸжөҺеҸ‘еұ•еҰӮзҒ«еҰӮиҚјпјҢеҚҠеҜјдҪ“дә§дёҡзҡ„ж”Ҝж’‘дҪңз”ЁжӣҙеҠ зӘҒеҮәгҖӮзү©иҒ”зҪ‘гҖҒдәәе·ҘжҷәиғҪгҖҒжұҪиҪҰз”өеӯҗгҖҒжҷәиғҪжүӢжңәгҖҒжҷәиғҪз©ҝжҲҙгҖҒдә‘и®Ўз®—гҖҒеӨ§ж•°жҚ®е’Ңе®үйҳІз”өеӯҗзӯүеә”з”ЁйўҶеҹҹзҡ„ејәеҠІйңҖжұӮжҺЁеҠЁеҚҠеҜјдҪ“дә§дёҡ规模дёҚж–ӯжү©еӨ§пјҢеҜјиҮҙжң¬иҪ®еҚҠеҜјдҪ“жҷҜж°”е‘Ёжңҹи¶…йў„жңҹжҢҒз»ӯгҖӮеҚҠеҜјдҪ“жҠҖжңҜзҡ„иҝӣжӯҘгҖҒеҚҠеҜјдҪ“дә§дёҡеҗ‘дёӯеӣҪеӨ§йҷҶзҡ„иҪ¬з§»гҖҒеӣҪдә§еҢ–и¶ӢеҠҝзҡ„жҳҺжң—е’ҢеҠ еҝ«пјҢдёәеӣҪеҶ…еҚҠеҜјдҪ“и®ҫеӨҮзү№еҲ«жҳҜж ёеҝғи®ҫеӨҮзҡ„еҸ‘еұ•еёҰжқҘдәҶжӣҙдёәе№ҝйҳ”зҡ„еҸ‘еұ•з©әй—ҙгҖҒь/span>

дёҖгҖҒеҚҠеҜјдҪ“и®ҫеӨҮдә§дёҡжҰӮи§Ҳ

пјҲдёҖпјүеҚҠеҜјдҪ“и®ҫеӨҮеҲҶзұ»

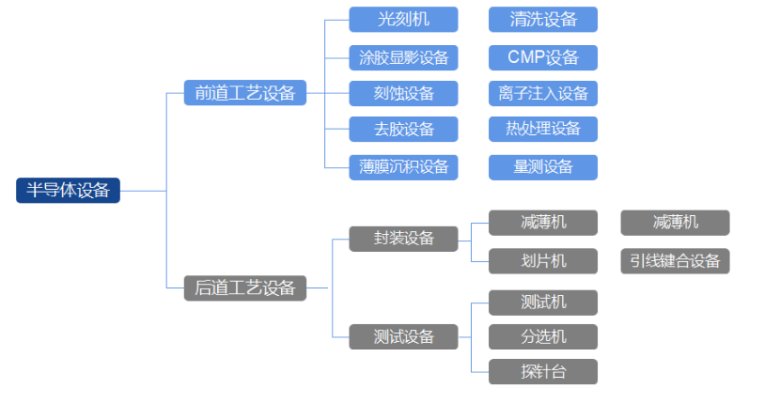

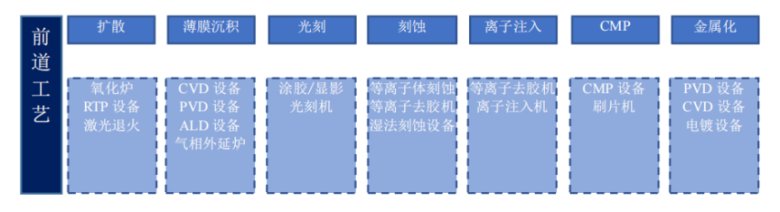

еҚҠеҜјдҪ“и®ҫеӨҮдё»иҰҒжҢҮиҠҜзүҮеҲ¶йҖ дё“з”Ёи®ҫеӨҮгҖӮе…ҲиҝӣеҲ¶зЁӢиҠҜзүҮзҡ„еҲ¶йҖ иҝҮзЁӢе·ҘеәҸж•°д»ҘеҚғи®ЎпјҢиҖҢжҜҸдёҖйҒ“е·ҘиүәжӯҘйӘӨеқҮйңҖдҪҝз”ЁдёҚеҗҢзҡ„дё“з”Ёи®ҫеӨҮгҖӮе·ҘиүәдёӯдҪҝз”Ёзҡ„дё»иҰҒи®ҫеӨҮеҰӮдёӢпјҡ

в–ұь/span>еӣ?пјҡеҚҠеҜјдҪ“и®ҫеӨҮеҲҶзұ»

в–ұь/span>еӣ?пјҡйӣҶжҲҗз”өи·ҜеүҚйҒ“еҲ¶йҖ е·ҘиүәдёғеӨ§жөҒзЁӢеҜ№еә”дё»иҰҒи®ҫеӨҶь/span>

пјҲдәҢпјүеҚҠеҜјдҪ“и®ҫеӨҮеёӮеңә规模

ж №жҚ®еӣҪйҷ…еҚҠеҜјдҪ“дә§дёҡеҚҸдј?SEMI)ж•°жҚ®жҳҫзӨәпј?020е№ҙе…ЁзҗғеҚҠеҜјдҪ“и®ҫеӨҮй”Җе”®йўқзәҰдёә711дәҝзҫҺе…ғпјҢеҗҢжҜ”еўһй•ҝ19.2%гҖӮе…¶дёӯпјҡ

жҢүең°еҢәеҲҶпј?020е№ҙдёӯеӣҪеӨ§йҷҶгҖҒдёӯеӣҪеҸ°ж№ҫгҖҒйҹ©еӣҪдёүеӨ§ең°еҢәеҚ жҚ®дәҶеҚҠеҜјдҪ“и®ҫеӨҮеёӮеңәзәҰ73%й”Җе”®д»ҪйўқпјҢе…¶дёӯпјҡдёӯеӣҪеӨ§йҷҶй”Җе”®йўқ187.2дәҝзҫҺе…ғпјҢеҗҢжҜ”еўһй•ҝ39.2%пјҢзәҰеҚ е…Ёзҗғд»Ҫйўқзҡ„26%пјҢдҪҚеұ…е…Ёзҗғ第дёҖдҪҚпјӣдёӯеӣҪеҸ°ж№ҫй”Җе”®йўқ171.5дәҝзҫҺе…ғпјҢзәҰеҚ е…Ёзҗғд»Ҫйўқзҡ?4%пјӣйҹ©еӣҪй”Җе”®йўқ160.8дәҝзҫҺе…ғпјҢзәҰеҚ е…Ёзҗғд»Ҫйўқзҡ?3%гҖҒь/span>

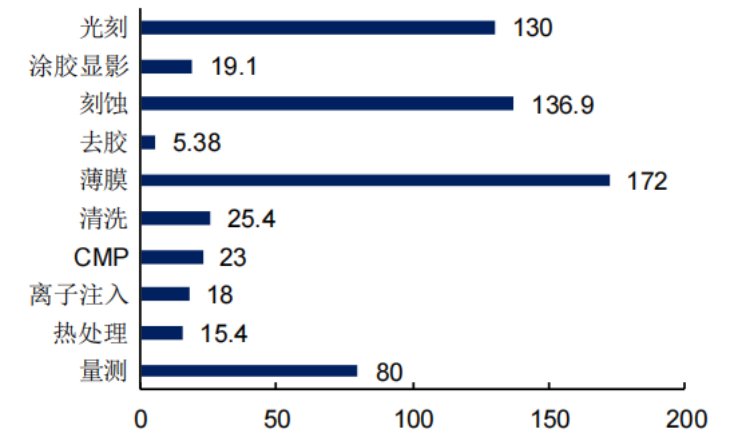

жҢүи®ҫеӨҮз§Қзұ»еҲҶпјҢеүҚйҒ“е·Ҙиүәи®ҫеӨҮй”Җе”®йўқдё?12дәҝзҫҺе…ғпјҢзәҰеҚ е…ЁйғЁи®ҫеӨҮеёӮеңәд»Ҫйўқзҡ?6.1%пјӣжөӢиҜ•и®ҫеӨҮй”Җе”®йўқ60.1дәҝзҫҺе…ғпјҢзәҰеҚ е…ЁйғЁи®ҫеӨҮеёӮеңәд»Ҫйўқзҡ?.5%пјӣе°ҒиЈ…и®ҫеӨ?8.5дәҝзҫҺе…ғпјҢзәҰеҚ е…ЁйғЁи®ҫеӨҮеёӮеңәд»Ҫйўқзҡ?.4%гҖӮдё»иҰҒе·Ҙиүәи®ҫеӨҮж¶үеҸҠзҡ„еёӮеңәд»ҪйўқеҰӮдёӢпјҷь/span>

в–ұь/span>еӣ?пј?020е№ҙеҗ„зұ»еҚҠеҜјдҪ“и®ҫеӨҮеёӮеңәд»Ҫйўқ(дәҝзҫҺе…? иө„ж–ҷжқҘжәҗпјҡSEMIпјҢGartnerпјҢдёңе…ҙиҜҒеҲёз ”究жүҖжҠҘе‘Ҡ

з”ұд»ҘдёҠж•°жҚ®еҸҜи§ҒпјҢи–„иҶңжІүз§Ҝи®ҫеӨҮгҖҒеҲ»иҡҖи®ҫеӨҮгҖҒе…үеҲ»и®ҫеӨҮй”Җе”®йўқй«ҳиҫҫ438.9дәҝзҫҺе…ғпјҢзәҰеҚ еҚҠеҜјдҪ“и®ҫеӨҮе…ЁйғЁеёӮеңәд»Ҫйўқзҡ„61.73%пјҢеҚ еүҚйҒ“е·Ҙиүәи®ҫеӨҮеёӮеңәд»Ҫйўқзҡ?1.72%пјҢжҳҜиҠҜзүҮеҲ¶йҖ зҡ„дёүеӨ§ж ёеҝғи®ҫеӨҮгҖҒь/span>

еҸ—зӣҠдәҺдёӢжёёйңҖжұӮзҡ„й«ҳеәҰжҷҜж°”пјҢеҚҠеҜјдҪ“и®ҫеӨҮеёӮеңәз©әй—ҙзЁіе®ҡеўһй•ҝгҖӮжҚ®SEMIйў„жөӢпј 2021е№ҙе’Ң2022е№ҙе…ЁзҗғеҚҠеҜјдҪ“и®ҫеӨҮй”Җе”®йўқе°ҶеҲҶеҲ«иҫҫеҲ?53е’?013дәҝзҫҺе…ғпјҢеҗҢжҜ”еўһй•ҝ34.1%е’?.3%гҖҒь/span>

пјҲдёүпјүеҚҠеҜјдҪ“и®ҫеӨҮеёӮеңәж јеұҖ

1. еӣҪеӨ–дјҒдёҡд»ҚеҚ еёӮеңәдё»еҜјең°дҪҚ

е…ЁзҗғиҢғеӣҙеҶ…зҡ„еҚҠеҜјдҪ“и®ҫеӨҮйҫҷеӨҙдјҒдёҡд»ҘзҫҺеӣҪгҖҒж—Ҙжң¬е’Ң欧жҙІе…¬еҸёдёәдё»пјҢе‘ҲзҺ°еҮәеҜЎеӨҙеһ„ж–ӯж јеұҖгҖӮеҚҠеҜјдҪ“дё“з”Ёи®ҫеӨҮиЎҢдёҡзҡ„еӣҪйҷ…е·ЁеӨҙдјҒдёҡзҡ„еёӮеңәеҚ жңүзҺҮеҫҲй«ҳпјҢзү№еҲ«жҳҜеңЁе…үеҲ»жңәгҖҒжЈҖжөӢи®ҫеӨҮгҖҒзҰ»еӯҗжіЁе…Ҙи®ҫеӨҮзӯүж–№йқўеӨ„дәҺеһ„ж–ӯең°дҪҚгҖҒь/span>

2. йғЁеҲҶйўҶеҹҹе®һзҺ°еӣҪдә§жӣҝд»Ј

з”ұдәҺеӣҪ家ж”ҝзӯ–еӨ§еҠӣж”ҜжҢҒе’Ңе…ЁзҗғеёӮеңәж јеұҖж”№е–„пјҢеӣҪеҶ…еҚҠеҜјдҪ“и®ҫеӨҮеҺӮе•Ҷдә§е“ҒзәҝйҖҗжёҗе®Ңе–„пјҢйҖҗжӯҘжү“з ҙеӣҪеӨ–еһ„ж–ӯпјҢеңЁйғЁеҲҶйўҶеҹҹе®һзҺ°дәҶиҝӣеҸЈжӣҝд»ЈгҖҒь/span>

дәҢгҖҒи–„иҶңжІүз§Ҝи®ҫеӨҮиЎҢдёҡжҰӮи§?nbsp;

пјҲдёҖпјүи–„иҶңжІүз§Ҝи®ҫеӨҮеҲҶзұәь/span>

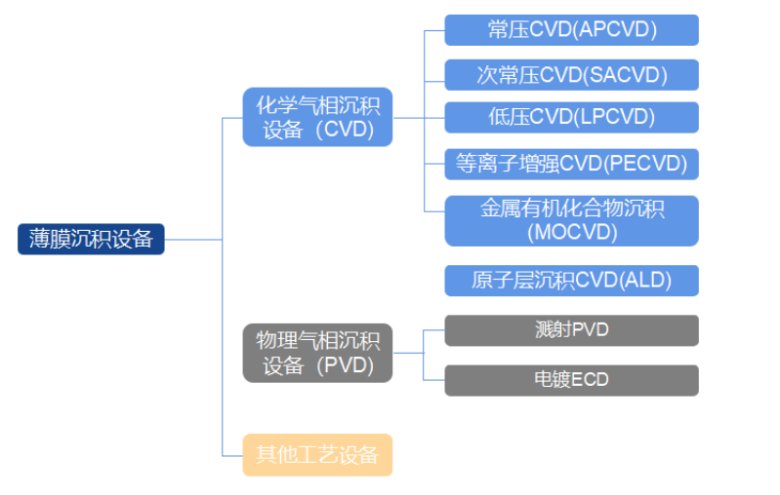

и–„иҶңжІүз§ҜжҳҜжҢҮеңЁзЎ…зүҮзӯүиЎ¬еә•дёҠжІүз§Ҝеҫ…еӨ„зҗҶзҡ„и–„иҶңжқҗж–ҷпјҢжүҖжІүз§Ҝи–„иҶңжқҗж–ҷдё»иҰҒжҳҜдәҢж°§еҢ–зЎ…гҖҒж°®еҢ–зЎ…гҖҒеӨҡжҷ¶зЎ…зӯүйқһйҮ‘еұһд»ҘеҸҠй“ңзӯүйҮ‘еұһпјҢжІүз§ҜиҶңеҸҜдёәж— е®ҡеҪўгҖҒеӨҡжҷ¶зҡ„жҲ–иҖ…еҚ•жҷ¶гҖӮи–„иҶңжІүз§Ҝи®ҫеӨҮдё»иҰҒиҙҹиҙЈеҗ„е·ҘиүәжӯҘйӘӨдёӯзҡ„д»ӢиҙЁеұӮдёҺйҮ‘еұһеұӮзҡ„жІүз§ҜпјҢеҢ…жӢ¬CVD(еҢ–еӯҰж°”зӣёжІүз§Ҝ)гҖҒPVD(зү©зҗҶж°”зӣёжІүз§Ҝ)е’ҢALD(еҺҹеӯҗеұӮжІүз§?зӯүпјҢе…¶дёӯALDеұһдәҺCVDзҡ„еҲҶж”ҜгҖӮжҢүз…§жІүз§Ҝе·ҘиүәдёҚеҗҢпјҢи–„иҶңжІүз§Ҝи®ҫеӨҮеҲҶдёәCVDи®ҫеӨҮгҖҒPVDи®ҫеӨҮе’ҢALDи®ҫеӨҮгҖ?nbsp;

в–ұь/span>еӣ?пјҡи–„иҶңжІүз§Ҝи®ҫеӨҮеҲҶзұәь/span>

1. зү©зҗҶж°”зӣёжІүз§Ҝ(PVD)и®ҫеӨҮ

зү©зҗҶж°”зӣёжІүз§Ҝ(Physical Vapor Deposition)жҳҜд»Ҙзү©зҗҶжңәеҲ¶жқҘиҝӣиЎҢи–„иҶңжІүз§ҜжҠҖжңҜпјҢиҝҮзЁӢдёҚж¶үеҸҠеҢ–еӯҰеҸҚеә”пјҢдё»иҰҒеҢ…жӢ¬и’ёй•ҖгҖҒжә…й•ҖгҖҒз”өеј§зӯүзҰ»еӯҗдҪ“й•ҖиҶңгҖҒзҰ»еӯҗй•ҖиҶңгҖҒеҲҶеӯҗжқҹеӨ–延й•ҖиҶңзӯүеҮ еӨ§зұ»гҖҒь/span>

и’ёй•ҖжҳҜжҢҮеңЁй«ҳзңҹз©әи…”дҪ“дёӯйҖҡиҝҮз”өйҳ»гҖҒз”өеӯҗжқҹгҖҒй«ҳйў‘ж„ҹеә”гҖҒз”өеј§е’ҢжҝҖе…үзӯүи’ёй•ҖжәҗеҜ№и’ёй•Җжқҗж–ҷиҝӣиЎҢеҠ зғӯпјҢдҪҝд№ӢиҫҫеҲ°зҶ”еҢ–гҖҒж°”еҢ–жё©еәҰпјҢдҪҝи’ёй•Җжқҗж–ҷзҡ„еҺҹеӯҗжҲ–еҲҶеӯҗд»Һе…¶иЎЁйқўж°”еҢ–йҖёеҮәеҪўжҲҗи’ёжұҪжөҒпјҢе…Ҙе°„еҲ°еҫ…и’ёй•ҖеҹәжқҝиЎЁйқўпјҢеҮқз»“еҪўжҲҗеӣәжҖҒи–„иҶңзҡ„зҡ„дёҖз§Қй•ҖиҶңжҠҖжңҜгҖӮи’ёй•ҖжҠҖжңҜйҖӮз”ЁиҢғеӣҙе№ҝпјҢеҸҜеңЁйҮ‘еұһгҖҒеҚҠеҜјдҪ“гҖҒз»қзјҳдҪ“з”ҡиҮіеЎ‘ж–ҷгҖҒзәёеј гҖҒз»Үзү©иЎЁйқўдёҠжІүз§ҜйҮ‘еұһгҖҒеҚҠеҜјдҪ“гҖҒз»қзјҳдҪ“гҖҒдёҚеҗҢжҲҗеҲҶжҜ”зҡ„еҗҲйҮ‘гҖҒеҢ–еҗҲзү©еҸҠйғЁеҲҶжңүжңәиҒҡеҗҲзү©зӯүзҡ„и–„иҶңпјҢеҸҜд»ҘдёҚеҗҢзҡ„жІүз§ҜйҖҹзҺҮгҖҒдёҚеҗҢзҡ„еҹәжқҝжё©еәҰе’ҢдёҚеҗҢзҡ„и’ёж°”еҲҶеӯҗе…Ҙе°„и§’и’ёй•ҖжҲҗиҶңпјҢжҳ“дәҺеңЁзәҝжЈҖжөӢе’ҢжҺ§еҲ¶и–„иҶңзҡ„еҺҡеәҰдёҺжҲҗеҲҶпјҢеӣ иҖҢеҸҜеҫ—еҲ°дёҚеҗҢжҳҫеҫ®з»“жһ„е’Ңз»“жҷ¶еҪўжҖ?еҚ•жҷ¶гҖҒеӨҡжҷ¶жҲ–йқһжҷ¶зӯ?зҡ„зәҜеәҰиҫғй«ҳзҡ„и–„иҶңгҖҒь/span>

жә…й•ҖйҖҡеёёжҢҮзЈҒжҺ§жә…й•ҖпјҢжҳҜжҢҮеҲ©з”ЁеёҰз”өиҚ·зҡ„зІ’еӯҗеңЁз”өеңәдёӯеҠ йҖҹеҗҺе…·жңүдёҖе®ҡеҠЁиғҪзҡ„зү№зӮ№пјҢеңЁ1.3Г—10-3Paзҡ„зңҹз©әзҠ¶жҖҒе……е…Ҙжғ°жҖ§ж°”дҪ“пјҢ并еңЁеҹәжқҗ(йҳіжһҒ)е’ҢйҮ‘еұһйқ¶жқ?йҳҙжһҒ)д№Ӣй—ҙеҠ дёҠй«ҳеҺӢзӣҙжөҒз”өпјҢз”ұдәҺиҫүе…үж”ҫз”ө(glow discharge)дә§з”ҹзҡ„з”өеӯҗжҝҖеҸ‘жғ°жҖ§ж°”дҪ“пјҢдә§з”ҹзӯүзҰ»еӯҗдҪ“пјҢе°ҶйҮ‘еұһйқ¶жқҗзҡ„еҺҹеӯҗиҪ°еҮәпјҢжІүз§ҜеңЁеҹәжқҗдёҠгҖӮдёҺи’ёй•ҖзӣёжҜ”пјҢжә…й•Җе…·жңүз”өй•ҖеұӮдёҺеҹәжқҗз»“еҗҲеҠӣејәгҖҒйҷ„зқҖеҠӣй«ҳпјҢз”өй•ҖеұӮиҮҙеҜҶеқҮеҢҖзӯүдјҳзӮ№пјҢзјәзӮ№жҳҜе·ҘиүәжҲҗжң¬зӣёеҜ№иҫғй«ҳгҖҒь/span>

еҲҶеӯҗжқҹеӨ–е»?MBE)жҳҜжҳҜдёҖз§Қзү№ж®Ҡзҡ„зңҹз©әй•ҖиҶңе·ҘиүәпјҢеҚіжІҝиЎ¬еә•жқҗж–ҷжҷ¶иҪҙж–№еҗ‘йҖҗеұӮз”ҹй•ҝи–„иҶңгҖӮиҜҘжҠҖжңҜзҡ„дјҳзӮ№жҳҜдҪҝз”Ёзҡ„иЎ¬еә•жё©еәҰдҪҺпјҢиҶңеұӮз”ҹй•ҝйҖҹзҺҮж…ўпјҢжқҹжөҒејәеәҰжҳ“дәҺзІҫзЎ®жҺ§еҲ¶пјҢиҶңеұӮз»„еҲҶе’ҢжҺәжқӮжө“еәҰеҸҜйҡҸжәҗзҡ„еҸҳеҢ–иҖҢиҝ…йҖҹи°ғж•ҙгҖӮMBEеҸҜеҲ¶еӨҮеҮ еҚҒдёӘеҺҹеӯҗеұӮзҡ„еҚ•жҷ¶и–„иҶңпјҢд»ҘеҸҠдәӨжӣҝз”ҹй•ҝдёҚеҗҢз»„еҲҶгҖҒдёҚеҗҢжҺәжқӮзҡ„и–„иҶңиҖҢеҪўжҲҗи¶…и–„еұӮйҮҸеӯҗжҳҫеҫ®з»“жһ„жқҗж–ҷгҖҒь/span>

дҪҝз”Ёзү©зҗҶж°”зӣёжІүз§Ҝ(PVD)и®ҫеӨҮй•ҖиҶңеҸҜд»ҘиҫҫжҲҗеҝ«йҖҹзҡ„жІүз§ҜйҖҹзҺҮе’ҢеҮҶзЎ®зҡ„жІүз§ҜеҺҡеәҰжҺ§еҲ¶пјҢеҲ¶еӨҮзҡ„и–„иҶңиҮҙеҜҶжҖ§еҘҪгҖҒзІҳз»“еҠӣејәеҸҠзәҜеҮҖеәҰй«ҳпјҢеӣ жӯӨжҳҜзӣ®еүҚеҚҠеҜјдҪ“е·ҘдёҡжүҖеӨ§йҮҸйҮҮз”Ёзҡ„и–„иҶңеҲ¶дҪңж–№ејҸгҖӮдҪҶзӣёиҫғдәҺеҢ–еӯҰж°”зӣёжІүз§?CVD)пјҢзү©зҗҶж°”зӣёжІүз§?PVD)еңЁе°Ҹзәҝе®Ҫзҡ„и–„иҶңжІүз§Ҝж–№йқўйҳ¶жўҜиҰҶзӣ–зҺҮ(Step Coverage)иҫғе·®гҖҒь/span>

2. еҢ–еӯҰж°”зӣёжІүз§Ҝ(CVD)и®ҫеӨҮ

еҢ–еӯҰж°”зӣёжІүз§Ҝ(Chemical Vapor Deposition)жҳҜйҖҡиҝҮеҢ–еӯҰеҸҚеә”зҡ„ж–№ејҸпјҢеҲ©з”ЁеҠ зғӯгҖҒзӯүзҰ»еӯҗжҲ–е…үиҫҗе°„зӯүеҗ„з§ҚиғҪжәҗпјҢеңЁеҸҚеә”еҷЁеҶ…дҪҝж°”жҖҒжҲ–и’ёжұҪзҠ¶жҖҒзҡ„еҢ–еӯҰзү©иҙЁеңЁж°”зӣёжҲ–ж°”еӣәз•ҢйқўдёҠз»ҸеҢ–еӯҰеҸҚеә”еҪўжҲҗеӣәжҖҒжІүз§Ҝзү©зҡ„жҠҖжңҜпјҢжҳҜдёҖз§ҚйҖҡиҝҮж°”дҪ“ж··еҗҲзҡ„еҢ–еӯҰеҸҚеә”еңЁзЎ…зүҮиЎЁйқўжІүз§Ҝи–„иҶңзҡ„е·ҘиүәпјҢеҸҜеә”з”ЁдәҺз»қзјҳи–„иҶңгҖҒзЎ¬жҺ©жЁЎеұӮд»ҘеҸҠйҮ‘еұһиҶңеұӮзҡ„жІүз§ҜгҖӮCVDи®ҫеӨҮеҲҷз”ұж°”зӣёеҸҚеә”е®ӨгҖҒиғҪйҮҸзі»з»?еҠ зғӯжҲ–е°„йў?гҖҒеҸҚеә”ж°”дҪ“жҺ§еҲ¶зі»з»ҹгҖҒзңҹз©әзі»з»ҹеҸҠеәҹж°”еӨ„зҗҶиЈ…зҪ®зӯүз»„жҲҗгҖӮеёёз”ЁCVDи®ҫеӨҮеҰӮдёӢпјҢдё»иҰҒйҖӮз”ЁдәҺдёҚеҗҢе·ҘиүәиҠӮзӮ№еҜ№иҶңиҙЁйҮҸгҖҒеҺҡеәҰд»ҘеҸҠеӯ”йҡҷжІҹж§ҪеЎ«е……иғҪеҠӣзӯүзҡ„дёҚеҗҢиҰҒжұӮпјҡ

пј?пјүеёёеҺӢеҢ–еӯҰж°”зӣёжІүз§?APCVD)жҳҜжңҖж—©зҡ„CVDи®ҫеӨҮпјҢз»“жһ„з®ҖеҚ•гҖҒжІүз§ҜйҖҹзҺҮй«ҳгҖҒь/span>

пј?пјүж¬ЎеёёеҺӢеҢ–еӯҰж°”зӣёжІүз§Ҝ(SACVD)з”ұдәҺеҸҚеә”и…”зҺҜеўғе…·жңүзү№жңүзҡ„й«ҳжё©(400-550в„?гҖҒй«ҳеҺ?30-600Torr)зҺҜеўғпјҢе…·жңүеҝ«йҖҹеЎ«з©?Gapfill)иғҪеҠӣпјҢдё»иҰҒеә”з”ЁдәҺжІҹж§ҪеЎ«е……е·ҘиүәгҖҒь/span>

пј?пјүдҪҺеҺӢеҢ–еӯҰж°”зӣёжІүз§?LPCVD)з”ұAPCVDеҸ‘еұ•иҖҢжқҘпјҢз”ұдәҺе…¶е·ҘдҪңеҺӢеҠӣеӨ§еӨ§йҷҚдҪҺпјҢи–„иҶңзҡ„еқҮеҢҖжҖ§е’ҢжІҹж§ҪиҰҶзӣ–еЎ«е……иғҪеҠӣжңүжүҖж”№е–„пјҢзӣёжҜ”APCVDзҡ„еә”з”Ёжӣҙдёәе№ҝжіӣгҖҒь/span>

пј?пјүзӯүзҰ»еӯҗеўһејәеҢ–еӯҰж°”зӣёжІүз§Ҝ(PECVD)з”ұдәҺзӯүзҰ»еӯҗдҪ“зҡ„дҪңз”ЁпјҢеҢ–еӯҰеҸҚеә”жё©еәҰжҳҺжҳҫйҷҚдҪҺпјҢи–„иҶңзәҜеәҰеҫ—еҲ°жҸҗй«ҳпјҢиҮҙеҜҶеәҰеҫ—д»ҘеҠ ејәпјҢдёҚдјӨе®іиҠҜзүҮе·Іе®ҢжҲҗзҡ„з”өи·ҜпјҢеӣ жӯӨеңЁд»Һдәҡеҫ®зұіеҸ‘еұ•еҲ°90nmзҡ„ICеҲ¶йҖ жҠҖжңҜиҝҮзЁӢдёӯеҸ‘жҢҘзқҖйҮҚиҰҒдҪңз”ЁгҖҒь/span>

пј?пјүйҮ‘еұһжңүжңәж°”зӣёжІүз§?MOCVD)жҠҖжңҜдё»иҰҒз”ЁдәҺеҲ¶еӨҮеҚҠеҜјдҪ“е…үз”өеӯҗгҖҒеҫ®з”өеӯҗеҷЁд»¶йўҶеҹҹзҡ„еҗ„з§Қв…ў-в…Өж—ҸеҢ–еҗҲзү?GaAsгҖҒGaN)е’Ңв…Ў-в…Ҙж—ҸеҢ–еҗҲзү?ZnSe)еҚҠеҜјдҪ“еҚ•жҷ¶жқҗж–ҷгҖӮзӣ®еүҚпјҢеңЁеҢ–еҗҲзү©еҚҠеҜјдҪ“йҮҸеӯҗйҳұгҖҒи¶…жҷ¶ж је’ҢејӮиҙЁз»“зӯүдҪҺз»ҙз»“жһ„зҡ„еҲ¶еӨҮдёӯпјҢMOCVDи¶ҠжқҘи¶ҠжҲҗдёәдё»иҰҒжүӢж®өпјҢ并еңЁеҢ–еҗҲзү©еҚҠеҜјдҪ“LEDгҖҒжҝҖе…үеҷЁгҖҒй«ҳйў‘з”өеӯҗеҷЁд»¶е’ҢеӨӘйҳіз”өжұ зӯүйўҶеҹҹе…·жңү规模еҢ–з”ҹдә§зҡ„иғҪеҠӣгҖҒь/span>

3. еҺҹеӯҗеұӮжІүз§?ALD)и®ҫеӨҮ

еҺҹеӯҗеұӮжІүз§?ALD)жҳҜеҸҜд»Ҙе°Ҷзү©иҙЁд»ҘеҚ•еҺҹеӯҗиҶңеҪўејҸиҝҮеҫӘзҺҜеҸҚеә”йҖҗеұӮжІүз§ҜеңЁеҹәеә•иЎЁйқўпјҢеҪўжҲҗеҜ№еӨҚжқӮеҪўиІҢзҡ„еҹәеә•иЎЁйқўе…ЁиҰҶзӣ–жҲҗиҶңзҡ„ж–№жі•гҖӮеҺҹеӯҗеұӮжІүз§ҜдёҺжҷ®йҖҡзҡ„еҢ–еӯҰжІүз§Ҝжңүзӣёдјјд№ӢеӨ„пјҢдҪҶеңЁеҺҹеӯҗеұӮжІүз§ҜиҝҮзЁӢдёӯпјҢж–°дёҖеұӮеҺҹеӯҗиҶңзҡ„еҢ–еӯҰеҸҚеә”жҳҜзӣҙжҺҘдёҺд№ӢеүҚдёҖеұӮзӣёе…іиҒ”пјҢеӣ жӯӨиҜҘж–№ејҸжҜҸж¬ЎеҸҚеә”еҸӘжІүз§ҜдёҖеұӮеҺҹеӯҗгҖӮеңЁALDе·ҘиүәиҝҮзЁӢдёӯпјҢйҖҡиҝҮе°ҶдёҚеҗҢзҡ„еҸҚеә”еүҚй©ұдҪ“д»Ҙж°”дҪ“и„үеҶІзҡ„еҪўејҸдәӨжӣҝйҖҒе…ҘеҸҚеә”е®ӨдёӯпјҢеӣ жӯӨе…·жңүиҮӘйҷҗеҲ¶з”ҹй•ҝзҡ„зү№зӮ№пјҢеҸҜзІҫзЎ®жҺ§еҲ¶и–„иҶңзҡ„еҺҡеәҰпјҢеҲ¶еӨҮзҡ„и–„иҶңе…·жңүеқҮеҢҖзҡ„еҺҡеәҰе’ҢдјҳејӮзҡ„дёҖиҮҙжҖ§пјҢеҸ°йҳ¶иҰҶзӣ–зҺҮй«ҳпјҢзү№еҲ«йҖӮеҗҲж·ұж§Ҫз»“жһ„дёӯзҡ„и–„иҶңз”ҹй•ҝпјҢеҜ№дәҺеӨҡз»ҙз»“жһ„дҪ“иЎЁйқўзІҫзЎ®жҲҗиҶңйңҖжұӮе…·жңүдёҚеҸҜжӣҝд»Јзҡ„еә”з”ЁгҖӮз”ұдәҺALDи®ҫеӨҮеҸҜд»Ҙе®һзҺ°й«ҳж·ұе®ҪжҜ”гҖҒжһҒзӘ„жІҹж§ҪејҖеҸЈзҡ„дјҳејӮеҸ°йҳ¶иҰҶзӣ–зҺҮеҸҠзІҫзЎ®и–„иҶңеҺҡеәҰжҺ§еҲ¶пјҢеӣ жӯӨеңЁз»“жһ„еӨҚжқӮгҖҒи–„иҶңеҺҡеәҰиҰҒжұӮзІҫеҮҶзҡ„е…ҲиҝӣйҖ»иҫ‘иҠҜзүҮгҖҒDRAMе’?D NANDеҲ¶йҖ дёӯпјҢALDжҳҜеҝ…дёҚеҸҜе°‘зҡ„ж ёеҝғи®ҫеӨҮд№ӢдёҖгҖҒь/span>

пјҲдәҢпјүи–„иҶңжІүз§Ҝи®ҫеӨҮзү№зӮёь/span>

1. з ”еҲ¶жҠҖжңҜйҡҫеәҰеӨ§

и–„иҶңжІүз§Ҝи®ҫеӨҮи®ҫи®ЎйңҖз»јеҗҲиҝҗз”ЁжңүжңәеҢ–еӯҰгҖҒж— жңәеҢ–еӯҰгҖҒеҢ–еӯҰе·ҘзЁӢдёҺе·ҘиүәгҖҒеҚҠеҜјдҪ“зү©зҗҶгҖҒзӯүзҰ»еӯҗдҪ“зү©зҗҶеӣәдҪ“еҠӣеӯҰгҖҒжөҒдҪ“еҠӣеӯҰгҖҒз”өж°”жҺ§еҲ¶еҸҠиҮӘеҠЁеҢ–гҖҒиҪҜ件е·ҘзЁӢгҖҒжңәжў°е·ҘзЁӢзӯүеӨҡдёӘеӯҰ科гҖӮи®ҫеӨҮзҡ„еҸҚеә”и…”и®ҫи®ЎгҖҒи…”дҪ“еҶ…关键件и®ҫи®ЎгҖҒж°”и·Ҝи®ҫи®ЎгҖҒжё©еәҰжҺ§еҲ¶еҸҠе°„йў‘жҺ§еҲ¶йңҖиҰҒеҗҢж—¶еҜ№еҹәзЎҖзҗҶи®әзҹҘиҜҶгҖҒж•ҙжңәи®ҫи®ЎжҖқи·Ҝе’Ңдә§зәҝе·ҘиүәеқҮе…·жңүж·ұеҲ»зҗҶи§ЈгҖӮи–„иҶңжІүз§Ҝи®ҫеӨҮиҝҳйңҖй’ҲеҜ№йӣҶжҲҗз”өи·ҜеҲ¶йҖ дёҚеҗҢжҠҖжңҜи·ҜзәҝеҸҠдёҚеҗҢе·ҘеәҸжүҖйңҖи–„иҶңжқҗж–ҷзҡ„зү©зҗҶгҖҒеҢ–еӯҰжҖ§иҙЁпјҢиҝӣиЎҢе·®ејӮеҢ–е·ҘиүәејҖеҸ‘пјҢд»Ҙе®һзҺ°дёҚеҗҢжқҗж–ҷзҡ„жІүз§ҜеҠҹиғҪпјҢжҠҖжңҜеЈҒеһ’жһҒй«ҳгҖҒь/span>

2. дә§дёҡеҢ–йӘҢиҜҒе‘Ёжңҹй•ҝ

и–„иҶңжҳҜиҠҜзүҮз»“жһ„зҡ„еҠҹиғҪжқҗж–ҷеұӮпјҢдјҡз•ҷеӯҳеңЁе®ҢжҲҗеҲ¶йҖ гҖҒе°ҒжөӢзҡ„иҠҜзүҮдёӯпјҢзӣҙжҺҘеҪұе“ҚиҠҜзүҮжҖ§иғҪгҖӮз”ҹдә§дёӯдёҚд»…йңҖиҰҒеңЁжҲҗиҶңеҗҺжЈҖжөӢи–„иҶңеҺҡеәҰгҖҒеқҮеҢҖжҖ§гҖҒе…үеӯҰзі»ж•°гҖҒжңәжў°еә”еҠӣеҸҠйў—зІ’еәҰзӯүжҖ§иғҪжҢҮж ҮпјҢиҝҳйңҖиҰҒеңЁе®ҢжҲҗжҷ¶еңҶз”ҹдә§жөҒзЁӢеҸҠиҠҜзүҮе°ҒиЈ…еҗҺпјҢеҜ№жңҖз»ҲиҠҜзүҮдә§е“ҒиҝӣиЎҢеҸҜйқ жҖ§е’Ңз”ҹе‘Ҫе‘ЁжңҹжөӢиҜ•пјҢд»ҘиЎЎйҮҸи–„иҶңжІүз§Ҝи®ҫеӨҮз”ҹдә§зҡ„дә§е“ҒжҳҜеҗҰжңҖз»Ҳж»Ўи¶іжҠҖжңҜж ҮеҮҶпјҢеӣ жӯӨжҷ¶еңҶеҺӮйӘҢиҜҒж—¶й—ҙиҫғй•ҝгҖҒь/span>

3. еҜ№е…Ҳиҝӣе·ҘиүәйҮҚиҰҒеәҰй«—ь/span>

и–„иҶңжІүз§Ҝи®ҫеӨҮжҳҜйӣҶжҲҗз”өи·ҜеҲ¶йҖ зҡ„ж ёеҝғи®ҫеӨҮд№ӢдёҖгҖӮйҡҸзқҖйӣҶжҲҗз”өи·ҜеҲ¶йҖ дёҚж–ӯеҗ‘жӣҙе…Ҳиҝӣе·ҘиүәеҸ‘еұ•пјҢеҚ•дҪҚйқўз§ҜйӣҶжҲҗзҡ„з”өи·Ҝ规模дёҚж–ӯжү©еӨ§пјҢиҠҜзүҮеҶ…йғЁз«ӢдҪ“з»“жһ„ж—Ҙи¶ӢеӨҚжқӮпјҢжүҖйңҖиҰҒзҡ„и–„иҶңеұӮж•°и¶ҠжқҘи¶ҠеӨҡпјҢеҜ№з»қзјҳд»ӢиҙЁи–„иҶңгҖҒеҜјз”өйҮ‘еұһи–„иҶңзҡ„жқҗж–ҷз§Қзұ»е’ҢжҖ§иғҪеҸӮж•°дёҚж–ӯжҸҗеҮәж–°зҡ„иҰҒжұӮгҖӮеңЁ90nm CMOSе·Ҙиүә еӨ§зәҰйңҖиҰ?0йҒ“и–„иҶңжІүз§Ҝе·ҘеәҸгҖӮеңЁ3nm FinFET е·Ҙиүәдә§зәҝпјҢеҲҷи¶…иҝҮ100йҒ“и–„иҶңжІүз§Ҝе·ҘеәҸпјҢж¶үеҸҠзҡ„и–„иҶңжқҗж–ҷз”ұ6з§ҚеўһеҠ еҲ°иҝ?0з§ҚпјҢеҜ№дәҺи–„иҶңйў—зІ’зҡ„иҰҒжұӮд№ҹз”ұеҫ®зұізә§жҸҗй«ҳеҲ°зәізұізә§гҖӮеҸӘжңүи–„иҶңжІүз§Ҝи®ҫеӨҮзҡ„дёҚж–ӯеҲӣж–°е’ҢиҝӣжӯҘжүҚиғҪж”Ҝж’‘йӣҶжҲҗз”өи·ҜеҲ¶йҖ е·Ҙиүәеҗ‘жӣҙе°ҸеҲ¶зЁӢеҸ‘еұ•гҖҒь/span>

пјҲдёүпјүи–„иҶңжІүз§Ҝи®ҫеӨҮеёӮеңәз©әй—іь/span>

ж–°е»әжҷ¶еңҶеҺӮи®ҫеӨҮжҠ•иө„дёӯпјҢеүҚйҒ?жҷ¶еңҶеҲ¶йҖ?и®ҫеӨҮжҠ•иө„йўқзәҰеҚ жҖ»дҪ“и®ҫеӨҮжҠ•иө„зҡ?0%пјҢиҖҢи–„иҶңжІүз§Ҝи®ҫеӨҮдҪңдёәжҷ¶еңҶеҲ¶йҖ зҡ„дёүеӨ§дё»и®ҫеӨҮд№ӢдёҖпјҢе…¶жҠ•иө„规模еҚ жҷ¶еңҶеҲ¶йҖ и®ҫеӨҮжҖ»жҠ•иө„зҡ„25%гҖ?020е№ҙе…ЁзҗғеҚҠеҜји–„иҶңжІүз§Ҝи®ҫеӨҮеёӮеңә规模зәҰдё?72дәҝзҫҺе…ғпјҢ2025е№ҙжңүжңӣиҫҫеҲ?40дәҝзҫҺе…ғгҖҒь/span>

в–ұь/span>еӣ?пјҡе…ЁзҗғеҚҠеҜјдҪ“и–„иҶңжІүз§Ҝи®ҫеӨҮеёӮеңә规模

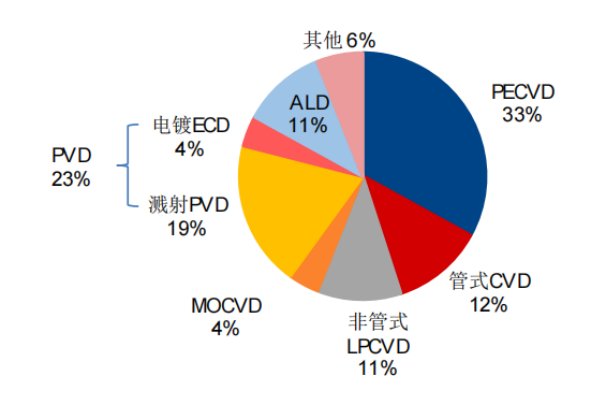

еҲҶзұ»еҲ«жқҘзңӢпјҢPECVDжҳҜи–„иҶңжІүз§Ҝи®ҫеӨҮдёӯеҚ жҜ”жңҖй«ҳзҡ„и®ҫеӨҮзұ»еһӢпјҢеҚ жҜ?3%пј PVD(еҗ«жә…е°„PVDе’Ңз”өй•ҖECD)еҚ жҜ” 23%пјҢAPCVDеҚ жҜ” 12%пјҢLPCVDе’ҢALDи®ҫеӨҮеҚ жҜ”11%пјҢMOCVDеҚ жҜ”4%пјҢе…¶д»–еҗҲи®ЎеҚ жҜ?%гҖҒь/span>

в–ұь/span>еӣ?пјҡе…Ёзҗғеҗ„зұ»еҚҠеҜјдҪ“и–„иҶңжІүз§Ҝи®ҫеӨҮеёӮеңә规模еҚ жҜ”

дёүгҖҒи–„иҶңжІүз§Ҝи®ҫеӨҮеёӮеңәеұ•жң?nbsp;

пјҲдёҖпјүеҚҠеҜјдҪ“иЎҢдёҡжҷҜж°”еәҰеёҰеҠЁи®ҫеӨҮйңҖжұӮеўһй•ҫь/span>

йҡҸзқҖеҚҠеҜјдҪ“иЎҢдёҡж•ҙдҪ“жҷҜж°”еәҰзҡ„жҸҗеҚҮпјҢе…ЁзҗғеҚҠеҜјдҪ“и®ҫеӨҮеёӮеңәе‘ҲзҺ°еҝ«йҖҹеўһй•ҝжҖҒеҠҝпјҢдҫқжүҳеәһеӨ§зҡ„з»Ҳз«Ҝеә”з”ЁеёӮеңәйңҖжұӮпјҢдёӯеӣҪеӨ§йҷҶеҚҠеҜјдҪ“дә§дёҡзҡ„规模жҢҒз»ӯеҝ«йҖҹеўһй•ҝпјҢе…¶дёӯйӣҶжҲҗз”өи·Ҝдә§дёҡзҡ„еҸ‘еұ•е°Өдёәиҝ…йҖҹпјҢеҝ…е°ҶеёҰеҠЁдҪңдёәж ёеҝғи®ҫеӨҮйўқи–„иҶңжІүз§Ҝи®ҫеӨҮйңҖжұӮзҡ„еўһеҠ гҖӮж №жҚ®Maximize Market Researchйў„и®ЎпјҢе…ЁзҗғеҚҠеҜјдҪ“и–„иҶңжІүз§Ҝи®ҫеӨҮеёӮеңә规模ең?025е№ҙе°Ҷд»?020е№ҙзҡ„172дәҝзҫҺе…ғжү©еӨ§иҮі340дәҝзҫҺе…ғпјҢдҝқжҢҒе№ҙеӨҚеҗ?3.3%зҡ„еўһй•ҝйҖҹеәҰгҖҒь/span>

пјҲдәҢпјүжҷ¶еңҶдә§зәҝдә§иғҪжү©е……жӢүеҠЁи®ҫеӨҮжҠ•иө„еўһеҠҹь/span>

ж №жҚ®SEMIдә?020е№?жңҲеҸ‘еёғзҡ„гҖҠе…Ёзҗғжҷ¶еңҶеҺӮйў„жөӢжҠҘе‘ҠгҖӢпјҢ2020е№ҙе…Ёзҗғж–°е»әжҷ¶еңҶеҺӮ21еә§пјҢе…¶дёӯдёӯеӣҪеӨ§йҷҶ9еә§гҖҒдёӯеӣҪеҸ°ж№?еә§пјӣ2021е№ҙе…Ёзҗғйў„и®ЎејҖе·?8дёӘжҷ¶еңҶеҺӮпјҢе…¶дёӯеҢ…жӢ¬дёӯеӣҪеӨ§йҷ?0еә§гҖҒдёӯеӣҪеҸ°ж№?еә§гҖӮж–°жҷ¶еңҶеҺӮд»Һе»әз«ӢеҲ°з”ҹдә§зҡ„е‘ЁжңҹеӨ§жҰӮдё?е№ҙпјҢжңӘжқҘеҮ е№ҙе°ҶжҳҜдёӯеӣҪеӨ§йҷҶеҚҠеҜјдҪ“дә§дёҡзҡ„еҝ«йҖҹеҸ‘еұ•жңҹпјҢе°ҶеёҰжқҘи–„иҶңжІүз§Ҝи®ҫеӨҮзҡ„йңҖжұӮеўһй•ҝгҖҒь/span>

пјҲдёүпјүж‘©е°”е®ҡеҫӢдҪңз”ЁдҝғдҪҝи®ҫеӨҮйңҖжұӮж—әзӣҡь/span>

ж‘©е°”е®ҡеҫӢжҺЁеҠЁе…ғеҷЁд»¶йӣҶжҲҗеәҰеӨ§е№…жҸҗй«ҳпјҢиҰҒжұӮйӣҶжҲҗз”өи·Ҝзәҝе®ҪдёҚж–ӯзј©е°ҸпјҢеҜјиҮҙз”ҹдә§жҠҖжңҜдёҺеҲ¶йҖ е·ҘеәҸжӣҙеҠ еӨҚжқӮгҖӮеҪ“жҠҖжңҜиҠӮзӮ№еҗ‘5зәізұіз”ҡиҮіжӣҙе°Ҹж–№еҗ‘еҚҮзә§ж—¶пјҢжҷ®йҖҡе…үеҲ»жңәеҸ—жіўй•ҝйҷҗеҲ¶пјҢзІҫеәҰе·Іж— жі•ж»Ўи¶іе·ҘиүәиҰҒжұӮгҖӮеӣ жӯӨпјҢйӣҶжҲҗз”өи·Ҝзҡ„еҲ¶йҖ йңҖиҰҒйҮҮз”ЁжҳӮиҙөзҡ„жһҒзҙ«еӨ–е…үеҲ»жңәпјҢжҲ–йҮҮз”ЁеӨҡйҮҚжӣқе…үе·ҘиүәпјҢйҮҚеӨҚеӨҡж¬Ўи–„иҶңжІүз§Ҝе’ҢеҲ»иҡҖе·ҘеәҸд»Ҙе®һзҺ°жӣҙе°Ҹзҡ„зәҝе®ҪпјҢдҪҝеҫ—и–„иҶңжІүз§Ҝе’ҢеҲ»иҡҖж¬Ўж•°жҳҫи‘—еўһеҠ пјҢйӣҶжҲҗз”өи·ҜеҲ¶йҖ дјҒдёҡйңҖжҠ•е…ҘжӣҙеӨҡдё”жӣҙе…Ҳиҝӣзҡ„е…үеҲ»жңәгҖҒеҲ»иҡҖи®ҫеӨҮе’Ңи–„иҶңжІүз§Ҝи®ҫеӨҮгҖҒь/span>

пјҲеӣӣпјүи–„иҶңиҰҒжұӮжҸҗй«ҳиЎҚз”ҹж–°и®ҫеӨҮйңҖжұҒь/span>

еңЁжҷ¶еңҶеҲ¶йҖ иҝҮзЁӢдёӯпјҢи–„иҶңеҸ‘жҢҘзқҖеҪўжҲҗеҜјз”өеұӮжҲ–з»қзјҳеұӮгҖҒйҳ»жҢЎжұЎжҹ“зү©е’ҢжқӮиҙЁжё—йҖҸгҖҒжҸҗй«ҳеҗёе…үзҺҮгҖҒйҳ»жҢЎеҲ»иҡҖзӯүйҮҚиҰҒдҪңз”ЁгҖӮз”ұдәҺиҠҜзүҮзҡ„зәҝе®Ҫи¶ҠжқҘи¶ҠзӘ„гҖҒз»“жһ„и¶ҠжқҘи¶ҠеӨҚжқӮпјҢи–„иҶңжҖ§иғҪеҸӮж•°зІҫз»ҶеҢ–иҰҒжұӮд№ҹйҡҸд№ӢжҸҗй«ҳпјҢеҰӮе…ҲиҝӣеҲ¶зЁӢзҡ„еүҚж®өе·ҘиүәеҜ№и–„иҶңеқҮеҢҖжҖ§гҖҒйў—зІ’ж•°йҮҸжҺ§еҲ¶гҖҒйҮ‘еұһжұЎжҹ“жҺ§еҲ¶зҡ„иҰҒжұӮйҖҗжӯҘжҸҗй«ҳпјҢеҸ°йҳ¶иҰҶзӣ–иғҪеҠӣејәгҖҒи–„иҶңеҺҡеәҰжҺ§еҲ¶зІҫеҮҶзҡ„ALDи®ҫеӨҮпјҢй«ҳж·ұе®ҪжҜ”жІҹж§Ҫеӯ”жҙһеЎ«е……иғҪеҠӣејәпјҢжІүз§ҜйҖҹеәҰеҝ«зҡ„SACVDзӯүж–°и®ҫеӨҮеӣ жӯӨиў«еј•е…Ҙдә§зәҝгҖҒь/span>

пјҲдә”пјүе…ҲиҝӣеҲ¶зЁӢеўһеҠ еҜјиҮҙи®ҫеӨҮеёӮеңәж”ҖеҚҶь/span>

иҝ‘е№ҙжқҘпјҢжҷ¶еңҶеҲ¶йҖ зҡ„еӨҚжқӮеәҰе’Ңе·ҘеәҸйҮҸеӨ§еӨ§жҸҗеҚҮпјҢд»ҘйҖ»иҫ‘иҠҜзүҮдёәдҫӢпјҢйҡҸзқҖ90nmд»ҘдёӢеҲ¶зЁӢзҡ„дә§зәҝж•°йҮҸеўһеӨҡпјҢе°Өе…¶жҳ?8nmеҸҠд»ҘдёӢе·Ҙиүәзҡ„дә§зәҝеј•е…ҘеӨҡйҮҚжӣқе…үжҠҖжңҜеҗҺпјҢе·ҘеәҸж•°е’Ңи®ҫеӨҮж•°еқҮеӨ§е№…жҸҗй«ҳпјӣеңЁFLASHеӯҳеӮЁиҠҜзүҮйўҶеҹҹпјҢдё»жөҒеҲ¶йҖ е·Ҙиүәе·Із”?D NANDеҸ‘еұ•дё?D NANDз»“жһ„пјҢеҶ…йғЁеұӮж•°дёҚж–ӯеўһй«ҳпјӣжӯӨеӨ–пјҢйҡҸзқҖ5GйҖҡдҝЎжҠҖжңҜгҖҒж•°жҚ®дёӯеҝғгҖҒжҷәж…§еҹҺеёӮгҖҒжұҪиҪҰз”өеӯҗгҖҒдәәе·ҘжҷәиғҪзӯүдёӢжёёеёӮеңәйңҖжұӮзҲҶеҸ‘пјҢз”ЁдәҺй«ҳжҖ§иғҪж•°еӯ—з”өи·ҜжҲ–еҜ№дҪҺеҠҹиҖ—йӣҶжҲҗз”өи·Ҝзҡ„е…ҲиҝӣеҲ¶зЁӢдә§зәҝеҚ жҜ”е°ҶиҝӣдёҖжӯҘжҸҗй«ҳпјҢеқҮе°ҶеёҰжқҘи–„иҶңжІүз§Ҝи®ҫеӨҮеёӮеңә规模зҡ„зЁіжӯҘж”ҖеҚҮгҖҒь/span>

е…Ёзҗғз”өеӯҗеҢ–иҝӣзЁӢзҡ„еҠ еҝ«еҜјиҮҙжҲ‘еӣҪеҚҠеҜјдҪ“ж¶Ҳиҙ№еёӮеңә规模дёҚж–ӯжү©еӨ§пјҢеӣҪ家еҚҠеҜјдҪ“иЎҢдёҡйј“еҠұж”ҝзӯ–дёҚж–ӯжҺЁеҮәпјҢжҲ‘еӣҪеҚҠеҜјдҪ“е°Өе…¶жҳҜйӣҶжҲҗз”өи·ҜиЎҢдёҡиҝҺжқҘ蓬еӢғеҸ‘еұ•жңҹгҖӮеҗҢж—¶пјҢеӨ–йғЁжҢ‘жҲҳд№ҹеңЁеҖ’йҖјжҲ‘еӣҪеҚҠеҜјдҪ“иЎҢдёҡжҸҗй«ҳдә§дёҡй“ҫеҸ‘еұ•ж°ҙе№ігҖӮиҷҪ然зӣ®еүҚжҲ‘еӣҪеҚҠеҜјдҪ“и®ҫеӨҮеӯҳеңЁиҮӘз»ҷзҺҮдҪҺпјҢйңҖжұӮзјәеҸЈиҫғеӨ§пјҢе…ҲиҝӣеҲ¶зЁӢе’Ңе…Ҳиҝӣе·Ҙиүәи®ҫеӨҮдёҺеӣҪйҷ…йЎ¶е°–ж°ҙе№іе°ҡеӯҳеңЁе·®и·қзӯүй—®йўҳпјҢдҪҶйҡҸзқҖжҷ¶еңҶеҺӮдә§иғҪзҙ§зјәпјҢеӣҪеҶ…еҠ йҖҹеҚҠеҜјдҪ“дә§дёҡеҸ‘еұ•еёғеұҖпјҢдҪҝеӣҪеҶ…еҺӮе•Ҷз ”еҸ‘зҡ„еҚҠеҜјдҪ“дё“з”Ёи®ҫеӨҮеңЁжң¬еңҹжҷ¶еңҶдә§зәҝиҺ·еҫ—е·ҘиүәйӘҢиҜҒе’Ңеә”з”ЁжңәдјҡгҖӮйў„и®ЎеңЁеҶ…еӨ–йғЁеӣ зҙ е…ұеҗҢжҺЁеҠЁдёӢпјҢеӣҪеҶ…еҚҠеҜјдҪ“з”ҹжҖҒеңҲе°ҶйҖҗжӯҘе®Ңе–„пјҢи–„иҶңжІүз§Ҝи®ҫеӨҮиЎҢдёҡд№ҹе°ҶжҢҒз»ӯе®һзҺ°й«ҳжҲҗй•ҝгҖҒь/span>

- зәізұіи¶…зЎ¬иҶңж¶ӮеұӮи®ҫеӨҮGDM1000

- зәізұіи¶…зЎ¬иҶңж¶ӮеұӮи®ҫеӨҮGDM900

- зІүдҪ“й•ҖиҶңи®ҫеӨҮJGCF800

- зІүдҪ“й•ҖиҶңи®ҫеӨҮJGCF350

- й«ҳзңҹз©әзЈҒжҺ§жә…е°„й•ҖиҶңи®ҫеӨҮJCP500

- й«ҳзңҹз©әз”өеӯҗжқҹи’ёеҸ‘й•ҖиҶңи®ҫеӨҮTEMD600

- й’ҷй’ӣзҹҝеӨӘйҳіиғҪз”өжұ и’ёеҸ‘и®ҫеӨҮ

- й’ҷй’ӣзҹҝеӨӘйҳіиғҪз”өжұ зЈҒжҺ§й•ҖиҶңи®ҫеӨҮJCP700

- зңҹз©әз”өеј§зӮүVDK250

- й’ҷй’ӣзҹҝеӨӘйҳіиғҪз”өжұ и’ёеҸ‘и®ҫеӨҮZDF3200

- й«ҳзңҹз©әзЈҒжҺ§жә…е°„й•ҖиҶңи®ҫеӨҮJCP650

- й’ҷй’ӣзҹҝеӨӘйҳіиғҪз”өжұ и’ёеҸ‘и®ҫеӨҮZHDS400

- з”өйҳ»и’ёеҸ‘й•ҖиҶңи®ҫеӨҮZHD300

- еӨ§йқўз§Ҝе№іжқҝй•ҖиҶңи®ҫеӨҮJCPF3500

- й’ҷй’ӣзҹҝеӨӘйҳіиғҪз”өжұ и’ёеҸ‘и®ҫеӨҮZHD400

- з”өйҳ»и’ёеҸ‘й•ҖиҶңи®ҫеӨҶь/a>

- з”өйҳ»и’ёеҸ‘й•ҖиҶңи®ҫеӨҮZHD400

- PVDеӨ§йқўз§ҜзЈҒжҺ§й•ҖиҶңи®ҫеӨҮJCPF2600