йҮ‘зүҢдјҡе‘ҳ

йҮ‘зүҢдјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

еңЁй”Ӯз”өжұ еҲ¶йҖ йўҶеҹҹпјҢз”өжһҒеҺӢе®һпјҮь/span>calendaringпјүжҳҜеҶіе®ҡз”өжұ жҖ§иғҪдёҺеҜҝе‘Ҫзҡ„ж ёеҝғзҺҜиҠӮд№ӢдёҖгҖӮдј з»ҹиҫҠеҺӢе·ҘиүәиҷҪиғҪе®һзҺ°з”өжһҒеҺӢе®һпјҢеҚҙеёёдјҙйҡҸйӣҶжөҒдҪ“з ҙиЈӮгҖҒжҙ»жҖ§йў—зІ’ејҖиЈҒь/strong>зӯүй—®йўҳпјҢе°Өе…¶йҡҫд»ҘйҖӮй…ҚеӨҡеұӮиҪҜеҢ…з”өжұ дёҺеӣәжҖҒз”өжұ зҡ„еҲ¶йҖ йңҖжұӮгҖҒьspan style="color: rgb(0, 112, 192);">зӯүйқҷеҺӢпјҲISPпјүжҠҖжңҜйҖҡиҝҮе…Ёж–№еҗ‘еқҮеҢҖж–ҪеҺӢпјҢеңЁеӨҡеұӮиҪҜеҢ…з”өжұ дёӯе®һзҺ°еҺӢеҠӣзІҫеҮҶеҲҶеёғпјҢеҗҢж—¶жҸҗеҚҮз”өжһҒеӯ”йҡҷзҺҮгҖҒйҷ„зқҖеҠӣдёҺеҖҚзҺҮжҖ§иғҪпјӢь/strong>дёәдј з»ҹй”Ӯз”өдёҺеӣәжҖҒз”өжұ зҡ„规模еҢ–еҲ¶йҖ жҸҗдҫӣж–°жҖқи·ҜгҖҒь/p>

01

дј з»ҹй”Ӯз”өеҲ¶йҖ зҡ„瓶йўҲ

д»Һз”өжһҒеҺӢе®һзҺ°зҠ¶иҜҙиө¶ь/strong>

й”Ӯз”өжұ еҲ¶йҖ йңҖз»ҸеҺҶз”өжһҒеҲ¶еӨҮгҖҒз”өиҠҜз»„иЈ…гҖҒеҢ–жҲҗиҖҒеҢ–зӯүж ёеҝғжӯҘйӘӨпјҢе…¶дёӯз”өжһҒеҺӢе®һзҡ„дҪңз”ЁиҮіе…ійҮҚиҰҒпјҢйҖҡиҝҮжңәжў°еҺӢеҠӣи°ғж•ҙз”өжһҒеҺҡеәҰгҖҒеҜҶеәҰдёҺеӯ”йҡҷзҺҮпјҢзӣҙжҺҘеҪұе“Қй”ӮзҰ»еӯҗдј иҫ“ж•ҲзҺҮдёҺз”өжұ иғҪйҮҸеҜҶеәҰгҖӮдҪҶдј з»ҹиҫҠеҺӢе·ҘиүәеӯҳеңЁдёүеӨ§йҡҫд»ҘзӘҒз ҙзҡ„еұҖйҷҗпјҡ

1. еҺӢеҠӣеҲҶеёғдёҚеқҮпјҢеӨҡеұӮз”өжұ жҖ§иғҪжіўеҠЁ

дј з»ҹиҫҠеҺӢйҖҡиҝҮдёҠдёӢиҫҠеҜ№з”өжһҒж–ҪеҠ зәҝжҖ§еҺӢеҠӣпјҢеҺӢеҠӣжІҝиҫҠиҪҙж–№еҗ‘еҲҶеёғдёҚеқҮпјҢиҫ№зјҳеҢәеҹҹеҺӢеҠӣйҖҡеёёдҪҺдәҺдёӯеҝғеҢәеҹҹгҖӮеҜ№дәҺеӨҡеұӮиҪҜеҢ…з”өжұ пјҲеҰ 40 еұӮе ҶеҸ з»“жһ„пјүпјҢеұӮй—ҙеҺӢеҠӣе·®ејӮжӣҙжҳҫи‘—пјҢеҜјиҮіьspan style="color: rgb(0, 112, 192);">еҶ…еұӮз”өжһҒеҜҶе®һеҢ–дёҚи¶ігҖҒеӨ–еұӮз”өжһҒиҝҮеәҰеҺӢе®һпјҢжңҖз»ҲиЎЁзҺ°дёәз”өиҠҜеҗ„еҢәеҹҹе®№йҮҸдёҺеҫӘзҺҜеҜҝе‘ҪдёҚдёҖиҮҙгҖҒь/strong>е®һйӘҢж•°жҚ®жҳҫзӨәпјҢдј з»ҹиҫҠеҺӢзҡ„ 40 еұӮиҪҜеҢ…з”өжұ пјҢеӨ–еұӮз”өжһҒеӯ”йҡҷзҺҮжҜ”еҶ…еұӮдҪ 15%-20% пјҢеҫӘзҺ 100 ж¬ЎеҗҺе®№йҮҸеҒҸе·®иҫ 8% гҖҒь/p>

2. жҙ»жҖ§йў—зІ’дёҺйӣҶжөҒдҪ“жҚҹдјЈь/strong>

дёәиҫҫеҲ°зӣ®ж ҮеҜҶеәҰпјҢдј з»ҹиҫҠеҺӢйңҖж–ҪеҠ жһҒй«ҳеұҖйғЁеҺӢеҠӣпјҲйҖҡеёё >500 MPa пјүпјҢжҳ“еҜјиҮҙдёӨзұ»жҚҹдјӨпјҡдёҖжҳ?span style="color: rgb(0, 112, 192);">жӯЈжһҒжҙ»жҖ§йў—зІ’пјҲеҰ NMC пјүејҖиЈӮпјҢз ҙеқҸжҷ¶дҪ“з»“жһ„е®Ңж•ҙжҖ§пјҢеўһеҠ зҰ»еӯҗдј иҫ“йҳ»еҠӣпјҡьspan style="color: rgb(0, 112, 192);">дәҢжҳҜйҮ‘еұһйӣҶжөҒдҪ“пјҲй“қз®”гҖҒй“ңз®”пјүз ҙиЈӮпјӢь/strong>е°Өе…¶и¶…и–„йӣҶжөҒдҪ“пјҲеҺҡеәҰ <10 Ојm пјүпјҢиҫҠеҺӢеҗҺз ҙиЈӮзҺҮеҸҜиҫҫ 30% д»ҘдёҠпјҢзӣҙжҺҘеҪұе“Қз”өжһҒеҜјз”өжҖ§дёҺз»“жһ„зЁіе®ҡжҖ§гҖҒь/p>

3. йҖӮй…ҚжҖ§е·®пјҢйҡҫж»Ўи¶іеӣәжҖҒз”өжұ йңҖжұҒь/strong>

еӣәжҖҒз”өжұ йҮҮз”?span style="color: rgb(0, 112, 192);">еӣәдҪ“з”өи§ЈиҙЁпјҢйңҖе®һзҺ°з”өжһҒ - з”өи§ЈиҙЁз•Ңйқўзҡ„зҙ§еҜҶжҺҘи§ҰдёҺдҪҺйҳ»жҠ—з»“еҗҲгҖӮдј з»ҹиҫҠеҺӢзҡ„еұҖйғЁеҺӢеҠӣжҳ“еҜјиҮҙеӣәдҪ“з”өи§ЈиҙЁзўҺиЈӮпјҢдё”ж— жі•е®һзҺ°еӨҡеұӮе ҶеҸ з»“жһ„зҡ„еқҮеҢҖиҮҙеҜҶеҢ–гҖӮдҫӢеҰӮпјҢзЎ«еҹәеӣәжҖҒз”өжұ з»Ҹдј з»ҹиҫҠеҺӢеҗҺпјҢеӣәдҪ“з”өи§ЈиҙЁеұӮеҮәзҺ°иЈӮзә№зҡ„жҰӮзҺҮи¶… 60% пјҢз•Ңйқўйҳ»жҠ—еҚҮй« 2-3 еҖҚпјҢдёҘйҮҚеҪұе“ҚеҫӘзҺҜжҖ§иғҪгҖҒь/p>

жӯЈжҳҜиҝҷдәӣеұҖйҷҗпјҢе°ҶзӯүйқҷеҺӢжҠҖжңҜеј•е…Ҙй”Ӯз”өжұ еҲ¶йҖ гҖҒь/strong>зӯүйқҷеҺӢйҖҡиҝҮж¶ІдҪ“/ж°”дҪ“д»ӢиҙЁдј йҖ’е…Ёж–№еҗ‘еқҮеҢҖеҺӢеҠӣпјҢзҗҶи®әдёҠеҸҜйҒҝе…Қдј з»ҹиҫҠеҺӢзҡ„еҺӢеҠӣдёҚеқҮдёҺеұҖйғЁжҚҹдјӨй—®йўҳпјҢдҪҶе…¶еңЁеӨҡеұӮиҪҜеҢ…з”өжұ дёӯзҡ„е®һйҷ…ж•ҲжһңдёҺдҪңз”ЁжңәеҲ¶пјҢжӯӨеүҚе°ҡжңӘжңүзі»з»ҹз ”з©¶гҖҒь/p>

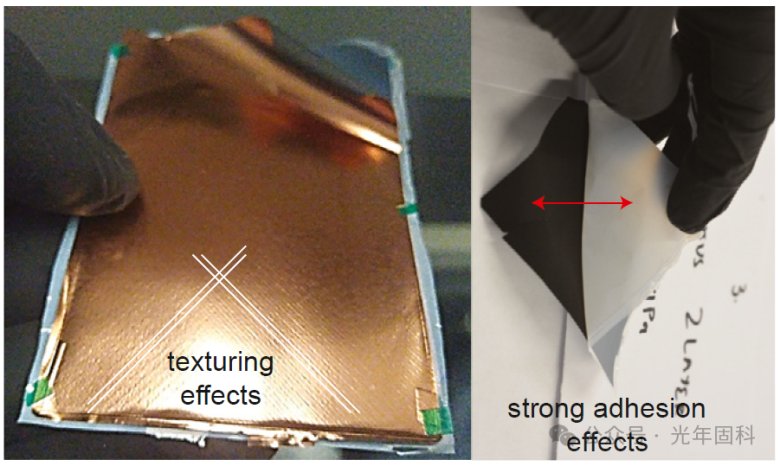

еӣ?. зӯүйқҷеҺӢиҝҮзЁӢдёӯйҮ‘еұһз®”жқҗдә§з”ҹзҡ„з»Үжһ„зҺ°иұЎпјҲе·ҰпјүгҖӮзӯүйқҷеҺӢеҗҺз”өжһҒд№ҹдј з»ҹйҡ”иҶңзҡ„з•ҢйқўзІҳз»“еҠӣеҫ—еҲ°еҠ ејәгҖҒь/p>

02

зӯүйқҷеҺӢжҠҖжңҜзҡ„ж ёеҝғдјҳеҠҝ

еҺӢеҠӣеҲҶеёғгҖҒеҫ®и§Ӯз»“жһ„дёҺжҖ§иғҪжҸҗеҚҮ

д»ҘNMC622/зҹіеўЁдҪ“зі»дёәз ”з©¶зҡ„з ”з©¶ж•°жҚ®дёәдҫӢпјҲDOI: 10.1016/j.device.2024.100370пјүпјҢеҲ¶еӨҮ2-40еұӮзҡ„еӨҡеұӮж— жіЁж¶Ізҡ„иҪҜеҢ…з”өжұ пјҢйҖҡиҝҮеҶ·зӯүйқҷеҺӢпјҲCIPпјҢе®Өжё©пјүдёҺжё©зӯүйқҷеҺӢпјҲWIPпј?0в„ғпјүеӨ„зҗҶпјҢзі»з»ҹиҜ„дј°еҺӢеҠӣеҲҶеёғгҖҒеҫ®и§Ӯз»“жһ„жј”еҸҳеҸҠз”өеҢ–еӯҰжҖ§иғҪгҖӮз»“жһңжҳҫзӨәпјҢзӯүйқҷеҺӢжҠҖжңҜеңЁдёүеӨ§ж ёеҝғз»ҙеәҰе®һзҺ°зӘҒз ҙпјҷь/p>

01 е…Ёж–№еҗ‘еқҮеҢҖж–ҪеҺӢпјҢеӨҡеұӮз”өжұ еҺӢеҠӣеҒҸе·?lt;5%

зӯүйқҷеҺӢзҡ„ж ёеҝғдјҳеҠҝеңЁдәҺеҺӢеҠӣеқҮеҢҖжҖ§гҖҒь/strong>з ”з©¶йҖҡиҝҮеҺӢеҠӣдј ж„ҹиҶңпјҲеҺӢеҠӣжЈҖжөӢиҢғеӣ 49-127 MPaпјүе®һж—¶зӣ‘жөӢеӨҡеұӮз”өжұ еҶ…йғЁеҺӢеҠӣеҲҶеёғпјҢеҸ‘зҺ°пјҷь/p>

В· еҚ•еұӮз”өжұ пјҷь/strong>ең?20 MPa/е®Өжё©гҖ?20 MPa/90в„ гҖ?14 MPa/е®Өжё©дёүз§ҚжқЎд»¶дёӢпјҢеҺӢеҠӣдј ж„ҹиҶңйўңиүІеқҮеҢҖпјҢж— еұҖйғЁж·ұжө…е·®ејӮпјҢиҜҒжҳҺеҺӢеҠӣеңЁе№ійқўеҶ…еҲҶеёғеқҮеҢҖпјҡь/p>

В· еӨҡеұӮз”өжұ пјҷь/strong>д»?еұӮеҲ°40еұӮе ҶеҸ з»“жһ„пјҢд»…жңҖеӨ–еұӮеҺӢеҠӣжҜ”еҶ…еұӮдҪҺзә?%-5%пјҲеҸҜиғҪдёҺе°ҒиЈ…иўӢиҫ№зјҳж•Ҳеә”жңүе…іпјүпјҢе…¶дҪҷеұӮй—ҙеҺӢеҠӣеҒҸе·?lt;3%пјҢиҝңдјҳдәҺдј з»ҹиҫҠеҺӢзҡ?5%-20%еҒҸе·®гҖҒь/p>

иҝҷз§ҚеқҮеҢҖеҺӢеҠӣеҲҶеёғеҜ№еӨҡеұӮиҪҜеҢ…з”өжұ иҮіе…ійҮҚиҰҒгҖӮд»Ҙ40еұӮз”өжұ дёәдҫӢпјҢзӯүйқҷеҺӢеӨ„зҗҶеҗҺеҗ„еұӮз”өжһҒеҺҡеәҰеҒҸе·®д»Һдј з»ҹиҫҠеҺӢзҡ„12%йҷҚиҮі2.5% пјӢьspan style="color: rgb(0, 112, 192);">зЎ®дҝқз”өиҠҜеҗ„еҢәеҹҹй”ӮзҰ»еӯҗдј иҫ“ж•ҲзҺҮдёҖиҮҙпјҢдёәеӨ§и§„жЁЎиҪҜеҢ…з”өжұ зҡ„жҖ§иғҪзЁіе®ҡжҖ§жҸҗдҫӣдҝқйҡңгҖҒь/strong>

02зІҫеҮҶи°ғжҺ§еҫ®и§Ӯз»“жһ„пјҢе…јйЎҫеҜҶеәҰдёҺе®Ңж•ҙжҖ?/strong>

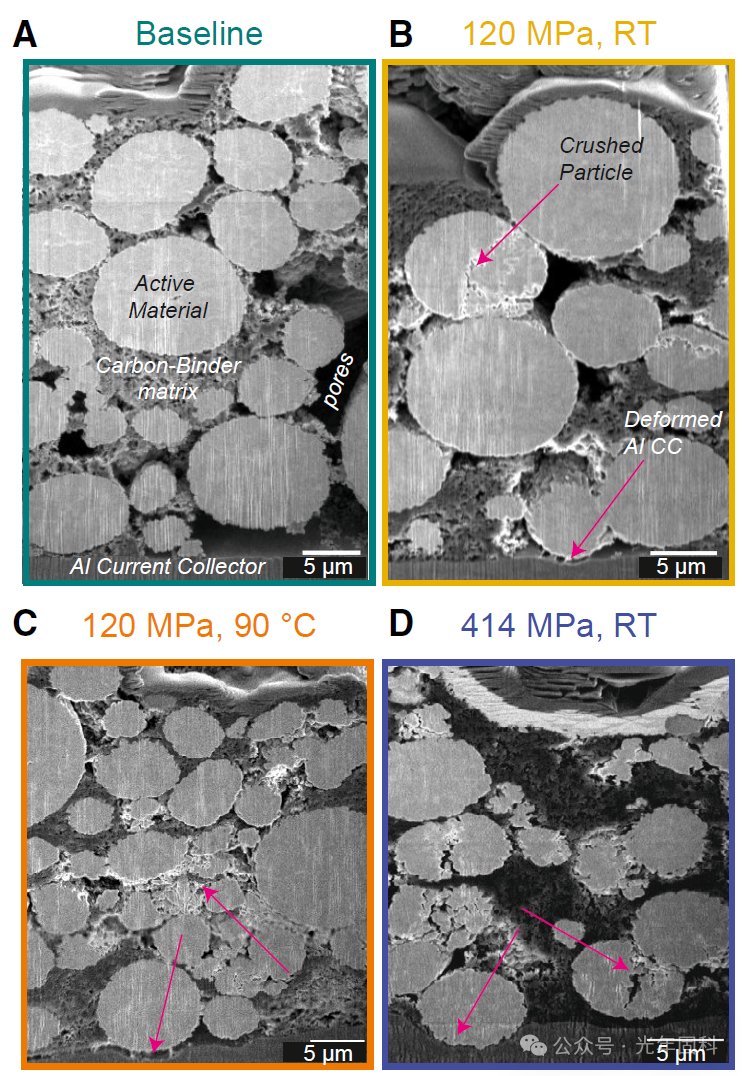

йҖҡиҝҮSEMдёҺFIB-SEMеҲҶжһҗпјҢзӯүйқҷеҺӢеҜ№з”өжһҒеҫ®и§Ӯз»“жһ„зҡ„и°ғжҺ§е‘ҲзҺ°дёүеӨ§зү№зӮ№пјҷь/p>

В· еҸҜжҺ§еҜҶе®һеҢ–пјҡең 120 MPa/е®Өжё©жқЎд»¶дёӢпјҢжӯЈжһҒеҺҡеәҰеҮ?0%-30% пјҢиҙҹжһҒеҺҡеәҰеҮҸе°?0%-50% пјҢдё”иҙҹжһҒеҜҶе®һеҢ–жӣҙй«ҳпјҢжәҗдәҺиҙҹжһҒеҲқе§Ӣеӯ”йҡҷзҺҮпјҲзә?0%пјүй«ҳдәҺжӯЈжһҒпјҲзә?5%пјүпјҢдё”зҹіеўЁдёҺзІҳз»“еүӮзҡ„еҠӣеӯҰжЁЎйҮҸжӣҙдҪҺпјҢжӣҙжҳ“еҸ‘з”ҹеЎ‘жҖ§еҪўеҸҳпјӣ

В· еӯ”йҡҷз»“жһ„дјҳеҢ–пјҷь/strong>зӯүйқҷеҺӢеӨ„зҗҶеҗҺпјҢжӯЈжһҒеӯ”йҡҷзҺҮд»Һеҹәзәҝзҡ„35%йҷҚиҮі7.9%-14.6%пјҢдё”еӯ”йҡҷе°әеҜёеҲҶеёғжӣҙйӣҶдёӯпјҲдё»иҰҒеҲҶеёғең 0.5-2 ОјmпјүпјҢеҲ©дәҺй”ӮзҰ»еӯҗеҝ«йҖҹдј иҫ“пјӣеҜ№жҜ”дј з»ҹиҫҠеҺӢпјҢзӯүйқҷеҺӢзҡ„еӯ”йҡҷзҺҮи°ғжҺ§жӣҙзІҫеҮҶпјҢеҸҜйҖҡиҝҮеҺӢеҠӣдёҺжё©еәҰз»„еҗҲи°ғж•ҙпјҲеҰ?20MPa/90в„ғжқЎд»¶дёӢеӯ”йҡҷзҺҮйҷҚиҮ?.8%пјүпјӣ

В· йў—зІ’дёҺйӣҶжөҒдҪ“дҝқжҠӨпјҷь/strong>еҚідҪҝең?14 MPaй«ҳеҺӢдёӢпјҢжӯЈжһҒжҙ»жҖ§йў—зІ’пјҲNMC622пјүж— жҳҺжҳҫејҖиЈӮпјҢд»…еҮәзҺ°иҪ»еҫ®еҪўеҸҳпјӣйӣҶжөҒдҪ“пјҲй“қз®”гҖҒй“ңз®”пјүдҝқжҢҒе®Ңж•ҙпјҢж— з ҙиЈӮжҲ–иӨ¶зҡұгҖӮиҝҷжҳҜеӣ дёәе…Ёж–№еҗ‘еқҮеҢҖеҺӢеҠӣйҒҝе…ҚдәҶдј з»ҹиҫҠеҺӢзҡ„еұҖйғЁеә”еҠӣйӣҶдёӯпјҢе®һйӘҢдёӯйӣҶжөҒдҪ“жҚҹдјӨзҺҮд»Һдј з»ҹиҫҠеҺӢзҡ?0%йҷҚиҮі0гҖҒь/p>

03йҷ„зқҖеҠӣжҸҗеҚҮдёҖдёӘж•°йҮҸзә§пјҢи§ЈеҶіз”өжһҒи„ұиҗҪйҡҫйў—ь/strong>

з”өжһҒдёҺйӣҶжөҒдҪ“зҡ„йҷ„зқҖеҠҡь/strong>жҳҜеҪұе“Қз”өжұ й•ҝжңҹеҫӘзҺҜзЁіе®ҡжҖ§зҡ„е…ій”®еӣ зҙ гҖӮдј з»ҹиҫҠеҺӢзҡ„з”өжһҒйҷ„зқҖеҠӣйҖҡеёё<5 N/m пјҢй•ҝжңҹеҫӘзҺҜдёӯжҳ“еҮәзҺ°з”өжһҒеүҘзҰ»пјҢеҜјиҮҙе®№йҮҸеҝ«йҖҹиЎ°еҮҸгҖҒьspan style="color: rgb(0, 112, 192);">зӯүйқҷеҺӢйҖҡиҝҮж”№е–„жҙ»жҖ§жқҗж–ҷдёҺйӣҶжөҒдҪ“зҡ„жҺҘи§ҰзҠ¶жҖҒпјҢе®һзҺ°йҷ„зқҖеҠӣзҡ„жҳҫи‘—жҸҗеҚҮпјҷь/strong>

В· е®һйӘҢйӘҢиҜҒпјҷь/strong>йҮҮз”Ё 180В° еүҘзҰ»жөӢиҜ•пјҢдј з»ҹиҫҠеҺӢз”өжһҒзҡ„еүҘзҰ»еҠӣзәҰ2 NпјҢдё”з”өжһҒеұӮеҸҜе®Ңж•ҙд»ҺйӣҶжөҒдҪ“дёҠеүҘзҰ»пјӣзӯүйқҷеҺӢеӨ„зҗҶпјҲ120 MPa/е®Өжё©пјүзҡ„з”өжһҒпјҢеүҘзҰ»жөӢиҜ•дёӯйңҖж–ҪеҠ >20 Nзҡ„еҠӣпјҢдё”жңҖз»ҲеүҘзҰ»зҡ„жҳҜжөӢиҜ•з”ЁеҸҢйқўиғ¶пјҲиҖҢйқһз”өжһҒдёҺйӣҶжөҒдҪ“еҲҶзҰ»пјүпјҢиҜҒжҳҺз”өжһҒдёҺйӣҶжөҒдҪ“зҡ„йҷ„зқҖеҠӣе·Іи¶…иҝҮеҸҢйқўиғ¶дёҺй’ўжқҝзҡ„йҷ„зқҖеҠӣпјҲзә?5 NпјүпјҢжҸҗеҚҮе№…еәҰиҫҫдёҖдёӘж•°йҮҸзә§пјҡь/p>

В· дҪңз”ЁжңәеҲ¶пјҷь/strong>й«ҳеҺӢеҠӣдёӢпјҢжҙ»жҖ§жқҗж–ҷйў—зІ’дёҺйӣҶжөҒдҪ“иЎЁйқўеҪўжҲҗзҙ§еҜҶжҺҘи§ҰпјҢйғЁеҲҶеҢәеҹҹз”ҡиҮіеҮәзҺ° вҖңеҫ®з„ҠжҺҘвҖ ж•Ҳеә”пјҲе°Өе…?14 MPaжқЎд»¶дёӢпјүпјҢеҗҢж—¶зІҳз»“еүӮпјҲеҰӮPVDFпјүеңЁеҺӢеҠӣдҪңз”ЁдёӢжӣҙеқҮеҢҖеҲҶеёғдәҺжҙ»жҖ§йў—зІ’дёҺйӣҶжөҒдҪ“з•ҢйқўпјҢиҝӣдёҖжӯҘеўһејәзІҳз»“дҪңз”ЁгҖҒь/p>

еӣ?. дёҚеҗҢзӯүйқҷеҺӢдёӢжӯЈжһҒжһҒзүҮзҡ„еҪўиІҢеҸҳеҢ–гҖӮпјҲaпјүжңӘзӯүйқҷеҺӢжңӘиҫҠеҺӢпјӣпјҲbпј?20MPa/RTпјӣпјҲcпј?20MPa/90в„ғпјӣпјҲdпј?14MPa/RTгҖҒь/p>

03

з”өеҢ–еӯҰжҖ§иғҪйӘҢиҜҒ

д»Һйҳ»жҠ—еҲ°еҖҚзҺҮжҖ§иғҪзҡ„е…ЁйқўжҸҗеҚҶь/strong>

дёәиҜ„дј°зӯүйқҷеҺӢеҜ№з”өжұ жҖ§иғҪзҡ„е®һйҷ…еҪұе“ҚпјҢз ”з©¶еӣўйҳҹе°ҶзӯүйқҷеҺӢеӨ„зҗҶзҡ„з”өжһҒеҲ¶жҲҗжүЈејҸз”өжұ пјҲ NMC622/зҹіеўЁдҪ“зі»пјүпјҢйҖҡиҝҮEISгҖҒжҒ’жөҒе……ж”ҫз”өгҖҒеҖҚзҺҮеҫӘзҺҜзӯүжөӢиҜ•пјҢйӘҢиҜҒе…¶жҖ§иғҪдјҳеҠҝпјҷь/p>

1.з•Ңйқўйҳ»жҠ—жҳҫи‘—йҷҚдҪҺпјҢзҰ»еӯҗдј иҫ“жӣҙй«ҳж•Ҳ

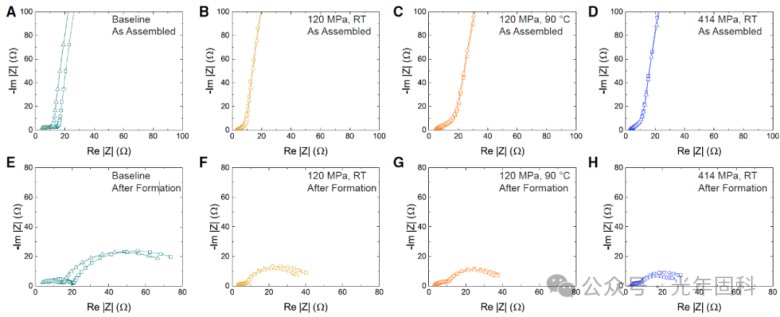

EISжөӢиҜ•жҳҫзӨәпјҢзӯүйқҷеҺӢеӨ„зҗҶзҡ„з”өжұ еңЁеҢ–жҲҗеүҚеҗҺеқҮиЎЁзҺ°еҮәжӣҙдҪҺзҡ„йҳ»жҠ—пјҡ

В· еҢ–жҲҗеүҚпјҡзӯүйқҷеҺӢз”өжұ зҡ„欧е§Ҷз”өйҳ»пјҲR1пјүзәҰ 2.05-5.38 О© пјҢдҪҺдәҺеҹәзәҝз”өжұ зҡ„5.14 О© пјӣз•Ңйқўйҳ»жҠ—пјҲR2пјүзәҰ1.27-8.36 О©пјҢдј з»ҹиҫҠеҺӢз”өжұ еҲҷдё?.36 О© пјҡь/p>

В· еҢ–жҲҗеҗҺпјҡзӯүйқҷеҺӢз”өжұ зҡ„з•Ңйқўйҳ»жҠ—иҝӣдёҖжӯҘйҷҚдҪҺпјҢ 414 MPaе®Өжё©еӨ„зҗҶзҡ„з”өжұ R2д»?.35 О©пјҢжҜ”дј з»ҹиҫҠеҺӢз”өжұ зҡ?.46 О©йҷҚдҪҺ 79% гҖҒь/p>

йҳ»жҠ—йҷҚдҪҺжәҗдәҺдёӨж–№йқўпјҡдёҖжҳ?span style="color: rgb(0, 112, 192);">зӯүйқҷеҺӢдјҳеҢ–зҡ„еӯ”йҡҷз»“жһ„зј©зҹӯй”ӮзҰ»еӯҗдј иҫ“и·Ҝеҫ„пјӣдәҢжҳҜз”өжһҒдёҺйӣҶжөҒдҪ“зҡ„зҙ§еҜҶжҺҘи§ҰеҮҸе°‘з•Ңйқўз”өйҳ»пјҢдёәзҰ»еӯҗдёҺз”өеӯҗзҡ„й«ҳж•Ҳдј иҫ“жҸҗдҫӣдҝқйҡңгҖҒь/strong>

еӣ?. еҢ–жҲҗеүҚеҗҺз”өжұ йҳ»жҠ—еҸ—зӯүйқҷеҺӢеҪұе“Қзҡ„еҜ№жҜ”пјҡжңӘзӯүйқҷеҺӢжңӘиҫҠеҺӢпјҲaе’Ңeпјүпјӣ 120MPa/RTпјҲbе’Ңfпјүпјӣ 120MPa/90в„ғпјҲcе’Ңgпјүпјӣ414MPa/RTпјҲdе’ҢhпјүгҖҒь/p>

2.еҫӘзҺҜзЁіе®ҡжҖ§дјҳејӮпјҢеҖҚзҺҮжҖ§иғҪзӘҒз ҙ

ең 30в„ғгҖҒC/3 е……ж”ҫз”өжқЎд»¶дёӢпјҢзӯүйқҷеҺӢеӨ„зҗҶзҡ„з”өжұ еҫӘзҺҜжҖ§иғҪдёҺеҹәзәҝз”өжұ зӣёеҪ“пјҢдё”еҖҚзҺҮжҖ§иғҪжӣҙдјҳпјҷь/p>

В· еҫӘзҺҜеҜҝе‘Ҫпјҷь/strong>еҫӘзҺҜ100ж¬ЎеҗҺпјҢеҹәзәҝз”өжұ е®№йҮҸдҝқжҢҒзҺҮдё?3%пј?20 MPa/е®Өжё©гҖ?20 MPa /90в„ғгҖ?14 MPa/е®Өжё©еӨ„зҗҶзҡ„з”өжұ е®№йҮҸдҝқжҢҒзҺҮеҲҶеҲ«дё?0%гҖ?5%гҖ?5%пјҢе…¶дёӯжё©зӯүйқҷеҺӢпјҲ120 MPa/90в„ғпјүдёҺй«ҳеҺӢзӯүйқҷеҺӢпј?14 MPa е®Өжё©пјүзҡ„еҫӘзҺҜзЁіе®ҡжҖ§жӣҙдјҳпјӣ

В· еҖҚзҺҮжҖ§иғҪпјҷь/strong>ең?C еҖҚзҺҮдёӢпјҢзӯүйқҷеҺӢз”өжұ жҜ”еҹәзәҝз”өжұ е®№йҮҸй«?%пј?C еҖҚзҺҮдёӢпјҢе®№йҮҸдјҳеҠҝжү©еӨ§иҮ?0% гҖӮжәҗдәҺжӣҙдҪҺзҡ„з•Ңйқўйҳ»жҠ—дёҺжӣҙдјҳзҡ„еӯ”йҡҷз»“жһ„пјҢеҚідҪҝеңЁй«ҳеҖҚзҺҮдёӢпјҢй”ӮзҰ»еӯҗд»ҚиғҪеҝ«йҖҹдј иҫ“пјҢеҮҸе°‘жһҒеҢ–жҚҹеӨұгҖҒь/p>

еҜ№дәҺеӨҡеұӮиҪҜеҢ…з”өжұ пј?-40еұӮпјүпјҢзӯүйқҷеҺӢеӨ„зҗҶеҗҺеҗ„еұӮз”өжһҒеҲ¶жҲҗзҡ„з”өжұ е®№йҮҸдҝқжҢҒзҺҮеқҮең 81%-87% д№Ӣй—ҙпјҢеұӮй—ҙжҖ§иғҪеҒҸе·® <6% пјҢиҜҒжҳҚьspan style="color: rgb(0, 112, 192);">зӯүйқҷеҺӢеңЁеӨҡеұӮз»“жһ„дёӯе…·жңүдјҳејӮзҡ„жҖ§иғҪдёҖиҮҙжҖ§гҖҒь/strong>

04

д»Һдј з»ҹй”Ӯз”өеҲ°еӣәжҖҒз”өжұҹь/strong>

зӯүйқҷеҺӢзҡ„规模еҢ–еә”з”ЁжҪңеҠҡь/strong>

зӯүйқҷеҺӢжҠҖжңҜзҡ„д»·еҖјдёҚд»…еңЁдәҺи§ЈеҶідј з»ҹй”Ӯз”өзҡ„еҲ¶йҖ 瓶йўҲпјҢжӣҙеңЁдәҚьspan style="color: rgb(0, 112, 192);">дёәеӣәжҖҒз”өжұ зҡ„规模еҢ–з”ҹдә§жҸҗдҫӣе…ій”®ж”Ҝж’‘гҖҒь/strong>з ”з©¶еӣўйҳҹз»“еҗҲеӣәжҖҒз”өжұ зҡ„еҲ¶йҖ йңҖжұӮпјҢеҲҶжһҗзӯүйқҷеҺӢзҡ„еә”з”ЁеүҚжҷҜпјҷь/p>

01дёҚд»…йҖӮй…ҚеӣәжҖҒз”өжұ пјҢдј з»ҹй”ӮзҰ»еӯҗз”өжұ жӣҙйңҖиҰ?/strong>

В· з•Ңйқўзҙ§еҜҶз»“еҗҲпјҷь/strong>еңЁзЎ«еҹәеӣәжҖҒз”өжұ дёӯпјҢзӯүйқҷеҺӢпј?20 MPa е®Өжё©пјүеӨ„зҗҶеҸҜдҪҝз”өжһҒжқҗж–ҷзҡ„з•ҢйқўжҺҘи§Ұйқўз§Ҝд»Һдј з»ҹиҫҠеҺӢзҡ„65%жҸҗеҚҮиҮ 95% д»ҘдёҠпјҢз•Ңйқўйҳ»жҠ—йҷҚдҪ 60%пјҡь/p>

В· еӨҡеұӮе ҶеҸ е…је®№жҖ§пјҡеӨҡеұӮеҸ зүҮз»“жһ„еҜ№еҺӢеҠӣеқҮеҢҖжҖ§иҰҒжұӮжӣҙй«ҳпјҢзӯүйқҷеҺӢеҸҜзЎ®дҝқеҗ„еұӮз•ҢйқўжҺҘи§ҰдёҖиҮҙпјҢйҒҝе…ҚеұҖйғЁз•ҢйқўеӨұж•ҲеҜјиҮҙзҡ„з”өжұ жҖ§иғҪжіўеҠЁгҖҒь/p>

02з®ҖеҢ–еҲ¶йҖ жөҒзЁӢпјҢжҸҗеҚҮз”ҹдә§ж•ҲзҺҮ

дј з»ҹй”Ӯз”өеҲ¶йҖ дёӯпјҢз”өжһҒеҺӢе®һдёҺз”өиҠҜз»„иЈ…жҳҜзӢ¬з«ӢжӯҘйӘӨпјҢдё”еҢ–жҲҗиҖҒеҢ–йңҖиҖ—ж—¶ж•°еӨ©пјҲдёәзЎ®дҝқз”өи§Јж¶Іе……еҲҶжөёж¶ҰпјүгҖӮзӯүйқҷеҺӢеҸҜе®һзҺ°дёӨеӨ§жөҒзЁӢдјҳеҢ–пјҡ

В· ж•ҙеҗҲеҺӢе®һдёҺз»„иЈ…пјҡзӯүйқҷеҺӢеҸҜзӣҙжҺҘеҜ№еӨҡеұӮе ҶеҸ зҡ„иҪҜеҢ…з”өжұ пјҲеҗ«з”өжһҒгҖҒйҡ”иҶңпјүиҝӣиЎҢеӨ„зҗҶпјҢеҗҢж—¶е®ҢжҲҗз”өжһҒеҺӢе®һдёҺеұӮй—ҙиҙҙеҗҲпјҢзңҒеҺ»дј з»ҹиҫҠеҺӢеҗҺзҡ„з”өиҠҜе ҶеҸ жӯҘйӘӨпјҢз”ҹдә§ж•ҲзҺҮжҸҗеҚҮ 30% пјҡь/p>

В· зј©зҹӯеҢ–жҲҗж—¶й—ҙпјҷь/strong>зӯүйқҷеҺӢдјҳеҢ–зҡ„еӯ”йҡҷз»“жһ„дёҺз•ҢйқўжҺҘи§ҰпјҢеҸҜеҠ йҖҹз”өи§Јж¶Іжөёж¶ҰпјҲдј з»ҹй”Ӯз”өпјүжҲ–зҰ»еӯҗдј иҫ“пјҲеӣәжҖҒз”өжұ пјүпјҢе®һйӘҢдёӯеҢ–жҲҗж—¶й—ҙд»Һеҹәзәҝзҡ„ 48 е°Ҹж—¶зј©зҹӯиҮ 24 е°Ҹж—¶пјҢеӨ§е№…зј“и§ЈеҲ¶йҖ 瓶йўҲгҖҒь/p>

03е·ҘиүәдјҳеҢ–ж–№еҗ‘пјҡеҺӢеҠ?жё©еәҰ-ж—¶й—ҙзҡ„зІҫеҮҶеҢ№й…Ңь/strong>

е°Ҫз®ЎзӯүйқҷеҺӢдјҳеҠҝжҳҫи‘—пјҢд»ҚйңҖй’ҲеҜ№дёҚеҗҢз”өжұ дҪ“зі»дјҳеҢ–е·ҘиүәеҸӮж•°пјҷь/p>

В· еҺӢеҠӣйҖүжӢ©пјҷь/strong>дҪҺеҺӢеҠӣпјҲеҰ?20MPaпјүйҖӮеҗҲеҜ№йў—зІ’е®Ңж•ҙжҖ§иҰҒжұӮй«ҳзҡ„дҪ“зі»пјҲеҰ NMC еҚ•жҷ¶пјүпјҢй«ҳеҺӢеҠӣпјҲеҰ 414 MPaпјүйҖӮеҗҲејәйҷ„зқҖеҠӣйңҖжұӮеңәжҷҜпјҲеҰӮеҺҡз”өжһҒпјүпјӣ

В· жё©еәҰи°ғжҺ§пјҷь/strong>жё©зӯүйқҷеҺӢпјҲеҰӮ90в„ғпјүеҸҜиҝӣдёҖжӯҘжҸҗеҚ еҜҶе®һеҢ–ж•ҲжһңпјҢдё”еҮҸе°‘йў—зІ’жҚҹдјӨпјҢйҖӮеҗҲдҪҺжё©ж•Ҹж„ҹеһӢзІҳз»“еүӮдҪ“зі»пјҡь/p>

В· ж—¶й—ҙжҺ§еҲ¶пјҷь/strong>еҺӢеҠӣдҝқжҢҒж—¶й—ҙйҖҡеёёдё 5-10 еҲҶй’ҹпјҢиҝҮй•ҝж—¶й—ҙдјҡеўһеҠ з”ҹдә§жҲҗжң¬пјҢиҝҮзҹӯеҲҷеҜјиҮҙ еҜҶе®һеҢ дёҚи¶іпјҢйңҖж №жҚ®з”өжһҒеҺҡеәҰдёҺжқҗж–ҷзү№жҖ§и°ғж•ҙгҖҒь/p>

з ”з©¶еӣўйҳҹжҢҮеҮәпјҢжңӘжқҘеҸҜйҖҡиҝҮжңәеҷЁеӯҰд№ з»“еҗҲеҺҹдҪҚиЎЁеҫҒпјӢь/strong>е»әз«ӢеҺӢеҠӣ-жё©еәҰ-ж—¶й—ҙдёҺз”өжұ жҖ§иғҪзҡ„е…іиҒ”жЁЎеһӢпјҢе®һзҺ°е·ҘиүәеҸӮж•°зҡ„еҝ«йҖҹдјҳеҢ–гҖҒь/p>

05

жҢ‘жҲҳдёҺеұ•жңҡь/strong>

1.жү№йҮҸеӨ„зҗҶиғҪеҠӣдёҺжҲҗжң¬жҺ§еҲөь/strong>

еҪ“еүҚе®һйӘҢе®ӨзӯүйқҷеҺӢи®ҫеӨҮеӨҡдёәжү№ж¬ЎејҸпјҢеҚ•ж¬ЎеӨ„зҗҶйҮҸжңүйҷҗпјҲйҖҡеёё <10 дёӘиҪҜеҢ…з”өжұ пјүпјҢйҡҫд»Ҙж»Ўи¶іе·ҘдёҡеҢ–зҡ„еӨ§и§„жЁЎз”ҹдә§йңҖжұӮгҖҒьspan style="color: rgb(0, 112, 192);">жңӘжқҘйңҖејҖеҸ‘иҝһз»ӯејҸзӯүйқҷеҺӢи®ҫеӨҮпјҢйҖҡиҝҮиҮӘеҠЁеҢ–дёҠдёӢж–ҷдёҺеӨҡи…”дҪ“и®ҫи®ЎпјҢжҸҗеҚҮеӨ„зҗҶж•ҲзҺҮпјӣеҗҢж—¶дјҳеҢ–и®ҫеӨҮз»“жһ„пјҢйҷҚдҪҺй«ҳеҺӢи…”дҪ“зҡ„еҲ¶йҖ жҲҗжң вҖ”вҖ зӣ®еүҚзӯүйқҷеҺӢи®ҫеӨҮзҡ„жҲҗжң¬зәҰдёәдј з»ҹиҫҠеҺӢи®ҫеӨҮзҡ 5-8 еҖҚпјҢйңҖйҖҡиҝҮ规模еҢ–з”ҹдә§дёҺжҠҖжңҜиҝӯд»Је°ҶжҲҗжң¬йҷҚдҪҺиҮ 2-3 еҖҚпјҢжүҚиғҪе…·еӨҮе•Ҷдёҡз«һдәүеҠӣгҖҒь/p>

2. е…Ёй“ҫжқЎе·Ҙиүәж•ҙеҗҮь/strong>

зӯүйқҷеҺӢ并йқһеӯӨз«ӢжӯҘйӘӨпјҢйңҖдёҺеүҚз«Ҝз”өжһҒеҲ¶еӨҮгҖҒеҗҺз«ҜеҢ–жҲҗиҖҒеҢ–зӯүжөҒзЁӢеҚҸеҗҢпјҡеүҚз«ҜйңҖдјҳеҢ–з”өжһҒжөҶж–ҷй…Қж–№пјҲеҰӮи°ғж•ҙзІҳз»“еүӮеҗ«йҮҸпјҢйҖӮй…ҚзӯүйқҷеҺӢзҡ„ еҜҶе®һеҢ зү№жҖ§пјүпјӣеҗҺз«ҜйңҖи°ғж•ҙеҢ–жҲҗеҲ¶еәҰпјҲеҰӮзӯүйқҷеҺӢеӨ„зҗҶзҡ„з”өжұ еҸҜйҮҮз”Ёжӣҙй«ҳеҖҚзҺҮеҢ–жҲҗпјҢиҝӣдёҖжӯҘзј©зҹӯж—¶й—ҙпјүгҖӮжңӘжқҘйңҖе»әз«ӢзӯүйқҷеҺӢдёәж ёеҝғзҡ„е…Ёй“ҫжқЎеҲ¶йҖ дҪ“зі»пјҢжүҚиғҪжңҖеӨ§еҢ–е…¶жҠҖжңҜд»·еҖјгҖҒь/p>

3. зӯүйқҷеҺӢжҠҖжңҜејҖеҗҜй”Ӯз”өеҲ¶йҖ ж–°зҜҮз«

д»Һдј з»ҹй”Ӯз”өзҡ„еӨҡеұӮиҪҜеҢ…з”өжұ пјҢеҲ°еӣәжҖҒз”өжұ зҡ„з•ҢйқўдјҳеҢ–пјҢзӯүйқҷеҺӢжҠҖжңҜйҖҡиҝҮе…Ёж–№еҗ‘еқҮеҢҖж–ҪеҺӢзҡ„зӢ¬зү№дјҳеҠҝпјҢи§ЈеҶідәҶдј з»ҹеҲ¶йҖ е·Ҙиүәзҡ„иҜёеӨҡ瓶йўҲвҖ”вҖ”еҺӢеҠӣеҲҶеёғдёҚеқҮгҖҒжҙ»жҖ§йў—зІ’жҚҹдјӨгҖҒз•Ңйқўйҳ»жҠ—й«ҳдјҒзӯүй—®йўҳеҫ—еҲ°жҳҫи‘—ж”№е–„пјҢеҗҢж—¶дёәз”өжұ жҖ§иғҪзҡ„жҸҗеҚҮжҸҗдҫӣж–°и·Ҝеҫ„гҖӮз ”з©¶ж•°жҚ®жҳҫзӨәпјҢзӯүйқҷеҺӢеӨ„зҗҶзҡ„з”өжұ еңЁеҖҚзҺҮжҖ§иғҪпј?CдёӢе®№йҮҸжҸҗеҚ?0%пјүгҖҒйҷ„зқҖеҠӣпјҲжҸҗеҚҮдёҖдёӘж•°йҮҸзә§пјүгҖҒеҫӘзҺҜзЁіе®ҡжҖ§пјҲ100 ж¬ЎеҫӘзҺҜдҝқжҢҒзҺҮ>85%пјүзӯүе…ій”®жҢҮж ҮдёҠеқҮиЎЁзҺ°дјҳејӮпјӢьspan style="color: rgb(0, 112, 192);">дёәй«ҳиғҪйҮҸеҜҶеәҰгҖҒй•ҝеҜҝе‘Ҫй”Ӯз”өжұ зҡ„еҲ¶йҖ жҸҗдҫӣжҠҖжңҜж”Ҝж’‘гҖҒь/strong>

жңӘжқҘпјҢйҡҸзқҖиҝһз»ӯејҸзӯүйқҷеҺӢи®ҫеӨҮзҡ„ејҖеҸ‘гҖҒе·ҘиүәжҲҗжң¬зҡ„йҷҚдҪҺпјҢд»ҘеҸҠдёҺеӣәжҖҒз”өжұ еҲ¶йҖ зҡ„ж·ұеәҰйҖӮй…ҚпјӢьspan style="color: rgb(0, 112, 192);">зӯүйқҷеҺӢжҠҖжңҜжңүжңӣжҲҗдёәй”Ӯз”өжұ еҲ¶йҖ зҡ„ж ёеҝғе·Ҙиүәд№ӢдёҖпјӢь/strong>жҺЁеҠЁдј з»ҹй”Ӯз”өеҗ‘жӣҙй«ҳжҖ§иғҪгҖҒжӣҙеӨ§и§„жЁЎеҸ‘еұ•пјҢеҗҢж—¶еҠ йҖҹеӣәжҖҒз”өжұ зҡ„дә§дёҡеҢ–иҝӣзЁӢгҖҒь/strong>зӯүйқҷеҺӢдёҚд»…жҳҜдёҖз§Қе·ҘиүәеҲӣж–°пјҢжӣҙжҳҜйҮҚеЎ‘й”Ӯз”өжұ еҲ¶йҖ иҢғејҸзҡ„е…ій”®жҠҖжңҜпјҢе°Ҷдёәж–°иғҪжәҗеӯҳеӮЁйўҶеҹҹзҡ„иҝӣжӯҘжҸҗдҫӣйҮҚиҰҒеҠ©еҠӣгҖҒь/p>

е…үе№ҙеӣә科дҪңдёәдё“жіЁе…ЁеӣәжҖҒз”өжұ жё©зӯүйқҷеҺӢжңәзҡ„и®ҫеӨҮжҸҗдҫӣе•ҶпјҢжҲ‘们ж·ұиҖ”ьstrong>жё©зӯүйқҷеҺӢжҠҖжңҜеңЁе…ЁеӣәжҖҒз”өжұ йўҶеҹҹзҡ„еә”з”Ёз ”еҸ‘пјҢзІҫеҮҶеҢ№й…Қе…ЁеӣәжҖҒз”өжұ жһҒзүҮгҖҒз”өи§ЈиҙЁжҲҗеһӢзӯүе…ій”®е·ҘиүәйңҖжұӮгҖӮеҮӯеҖҹи®ҫеӨҮй«ҳеҺӢеҠӣеқҮеҢҖжҖ§гҖҒжё©еәҰзЁіе®ҡжҖ§еҸҠжҷәиғҪеҢ–жҺ§еҲ¶дјҳеҠҝпјҢеҠ©еҠӣе®ўжҲ·жҸҗеҚҮз”өжұ иғҪйҮҸеҜҶеәҰдёҺеҫӘзҺҜеҜҝе‘ҪпјҢиөӢиғҪе…ЁеӣәжҖҒз”өжұ дә§дёҡеҢ–иҝӣзЁӢгҖӮиӢҘжӮЁйңҖе®ҡеҲ¶еҢ–и®ҫеӨҮи§ЈеҶіж–№жЎҲжҲ–дәҶи§ЈжҠҖжңҜз»ҶиҠӮпјҢж¬ўиҝҺиҒ”зі»жҲ‘们пјҢе…ұжҺўж–°иғҪжәҗеӮЁиғҪжңӘжқҘгҖҒь/p>