йҮ‘зүҢдјҡе‘ҳ

йҮ‘зүҢдјҡе‘ҳ

е·Іи®ӨиҜ?/p>

е·Іи®ӨиҜ?/p>

еңЁгҖҠеӣәжҖҒз”өи§ЈиҙЁиҶңзҡ„ж–°жҖқи·Ҝ1гҖӢдёӯпјҢжҲ‘们жҸӯзӨәдәҶзЎ«еҢ–зү©еӣәжҖҒз”өи§ЈиҙЁиҶңеҲ¶еӨҮзҡ„"е…је®№жҖ§йӯ”е’?quot;е·Іиў«жү“з ҙгҖӮз ”з©¶еӣўйҳҹеҖҹеҠ©йңҚеӨ«иҝҲж–Ҝзүёьspan style="color: rgb(0, 112, 192);">"зӣҗжә¶ж•Ҳеә”"пјҢжҲҗеҠҹеңЁдёҚиүҜжә¶еүӮдёӯе®һзҺ°дәҶй«ҳд»Ӣз”өзІҳз»“еүӮPVTCзҡ„еқҮеҢҖеҲҶж•ЈпјҢеҲ¶еӨҮеҮәе…је…·й«ҳзҰ»еӯҗз”өеҜјзҺҮпј?.65 mS/cmпјүдёҺеҚ“и¶Ҡжңәжў°йҹ§жҖ§зҡ„SCEеӨҚеҗҲиҶңпјҢдёәе…ЁеӣәжҖҒз”өжұ зҡ„"еҝғи„Ҹ"йғЁд»¶жүҫеҲ°дәҶзҗҶжғіж–№жЎҲгҖҒь/p>

жқҗж–ҷзҡ„зӘҒз ҙд»…жҳҜдә§дёҡеҢ–зҡ„иө·зӮ№гҖӮиҰҒе°ҶиҝҷдёҖжҲҗжһңиҪ¬еҢ–дёәе…·еӨҮеёӮеңәз«һдәүеҠӣзҡ„дә§е“ҒпјҢеҝ…йЎ»и·Ёи¶Ҡд»Һжқҗж–ҷеҲӣж–°еҲ°и§„жЁЎеҢ–еҲ¶йҖ зҡ„е…Ёй“ҫжқЎжҢ‘жҲҳгҖӮSCEиҶңзҡ„е®һйҷ…еә”з”Ёд»·еҖјпјҢжңҖз»ҲеҸ–еҶідәҺе…¶еңЁзңҹе®һз”өжұ зҺҜеўғдёӯзҡ„з•ҢйқўзЁіе®ҡжҖ§гҖҒдёҺй«ҳз”өеҺ?й«ҳе®№йҮҸз”өжһҒзҡ„е…је®№жҖ§пјҢд»ҘеҸҠиғҪеҗҰиһҚе…Ҙй«ҳж•ҲгҖҒдҪҺжҲҗжң¬зҡ„е·ҘдёҡеҢ–з”ҹдә§жөҒзЁӢгҖҒь/p>

жң¬ж–Үе°ҶиҒҡз„ҰдәҺSCEиҶңзҡ„е®һйҷ…з”өеҢ–еӯҰжҖ§иғҪгҖҒз•ҢйқўзЁіе®ҡжҖ§еҸҠе…¶дә§дёҡеҢ–йҖӮй…Қе·ҘиүәпјӢь/strong>е…ЁйқўжҸӯзӨәиҝҷйЎ№жҠҖжңҜеҰӮдҪ•е°ҶзЎ«еҢ–зү©е…ЁеӣәжҖҒз”өжұ жҺЁеҗ‘е•Ҷдёҡеә”з”Ёзҡ„дёҙз•ҢзӮ№гҖӮжҲ‘们иҝҳе°ҶзңӢеҲ°пјҢдёҖжқЎе№ҙдә§зҷҫдёҮе№іж–№зұізҡ„и–„иҶңз”ҹдә§зәҝе·ІдёҚеҶҚжҳҜи“қеӣҫпјҢиҖҢжҳҜжӯЈеңЁиҗҪең°зҡ„зҺ°е®һгҖҒь/p>

01

е…ій”®жҖ§иғҪ

д»Һз•ҢйқўзЁіе®ҡеҲ°е·ҘдёҡеҢ–йҖӮй…Қ

01з•ҢйқўзЁіе®ҡжҖ§жҸҗеҚҶь/span>

еҲ©з”ЁеҗҢжӯҘиҫҗе°„X е°„зәҝи®Ўз®—жңәж–ӯеұӮжү«жҸҸеҜ№з”өжұ еҫӘзҺҜиҝҮзЁӢиҝӣиЎҢеҺҹдҪҚи§ӮеҜҹпјҷь/strong>йҮҮз”Ёзә LiвӮҶPSвӮ…Cl еқ—дҪ“з”өи§ЈиҙЁзҡ„еҜ№з§°з”өжұ пјҢеңЁеҫӘзҺҜ 80 е°Ҹж—¶еҗҺеҮәзҺ°жҳҺжҳҫз•ҢйқўеҲҶзҰ»пјҢдё”еӣ й”ӮзҰ»еӯҗжІүз§ҜдёҚеқҮеҪўжҲҗж ‘жһқзҠ¶з»“жһ„пјӣиҖ SCE еҮӯеҖҹеј№жҖ§зј“еҶІиғҪеҠӣпјҢиғҪжңүж•ҲжҠөж¶Ҳз”өжһҒдҪ“з§ҜеҸҳеҢ–дә§з”ҹзҡ„еұҖйғЁеә”еҠӣпјҢеҫӘзҺҜеҗҺд»ҚдҝқжҢҒз”өжһҒ - з”өи§ЈиҙЁзҙ§еҜҶжҺҘи§ҰпјҢж— з•Ңйқўй—ҙйҡҷпјҢжҳҫи‘—жҸҗеҚҮз”өжұ еҫӘзҺҜзЁіе®ҡжҖ§гҖҒь/p>

02з”өеҢ–еӯҰжҖ§иғҪзӘҒз ҙ

еҹәдәҺSCE з»„иЈ…зҡ„е…ЁеӣәжҖҒз”өжұ еұ•зҺ°дјҳејӮжҖ§иғҪпјҷь/p>

д»ҘNCM811дёәжӯЈжһҒгҖҒзЎ…еҹәжқҗж–ҷдёәиҙҹжһҒзҡ„з”өжұ пјҢиғҪйҮҸеҜҶеәҰи¶…иҝҮ 381 Wh/kgпјҢйҮҮз”ЁзЎ…/зҹіеўЁеӨҚеҗҲиҙҹжһҒж—¶пјҢеҫӘзҺҜ 750 ж¬ЎеҗҺе®№йҮҸдҝқжҢҒзҺҮд»Қи¶?0%пјҡь/p>

4.5Vй«ҳз”өеҺӢдҪ“зі»пјҲLiCoOвӮӮжӯЈжһҒпјүдёӯпјҢз”өжұ еҫӘзҺҜ 300 ж¬ЎеҗҺе®№йҮҸдҝқжҢҒзҺҮиҫҫ96%пјӢьspan style="color: rgb(0, 112, 192);">иҜҒе®һSCEе…·еӨҮиүҜеҘҪз”өеҢ–еӯҰзЁіе®ҡжҖ§пјӣ

еҚідҪҝжӯЈжһҒжҙ»жҖ§жқҗж–ҷиҙҹиҪҪйҮҸжҸҗеҚҮиҮ?6.81 mg/cmВІпјҲжҺҘиҝ‘е•ҶдёҡеҢ–й«ҳиҙҹиҪҪж ҮеҮҶпјүпјҢз”өжұ д»ҚиғҪзЁіе®ҡеҫӘзҺҜпјҢдё”йқўе®№йҮҸиҫ?.8 mAh/cmВІпјҢж»Ўи¶ій«ҳиғҪйҮҸеҜҶеәҰйңҖжұӮгҖҒь/p>

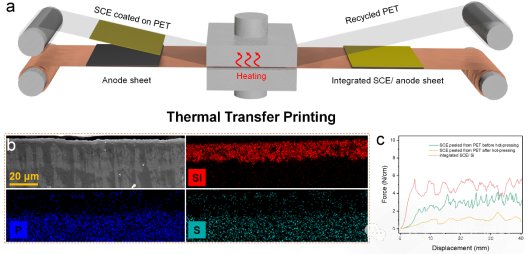

03е·ҘдёҡеҢ–е·ҘиүәйҖӮй…Қ

з ”з©¶ејҖеҸ‘дәҶзғӯиҪ¬еҚ°е·ҘиүәпјҢе®һзҺ°SCE дёҺз”өжһҒзҡ„й«ҳж•ҲйӣҶжҲҗпјҡе°Ҷ SCE ж¶ӮиҰҶдәҺиҒҡеҜ№иӢҜдәҢз”Ій…ёд№ҷдәҢйҶҮй…ҜпјҲPETпјүеҹәеә•пјҢйҖҡиҝҮзғӯеҺӢпј?0в„ғгҖ?0 MPaпјүе°Ҷе…¶иҪ¬з§»иҮіз”өжһҒиЎЁйқўпјҢPET еҹәеә•еҸҜеӣһ收еҲ©з”ЁпјҢйҷҚдҪҺз”ҹдә§жҲҗжң¬гҖӮиҜҘе·Ҙиүәж— йңҖдҫқиө–з”өи§ЈиҙЁиҶңзҡ„й«ҳжӢүдјёејәеәҰпјҢйҖҡиҝҮеҹәеә•ж”Ҝж’‘и§ЈеҶідә вҖңи–„еһӢиҶңжҳ“з ҙжҚҹвҖ зҡ„й—®йўҳпјҢдё”иғҪеҪўжҲҗж— зјәйҷ·зҡ„з”өжһҒ - з”өи§ЈиҙЁз•ҢйқўпјҢеүҘзҰ»жөӢиҜ•жҳҫзӨә SCE дёҺзЎ…иҙҹжһҒзҡ„з»“еҗҲеҠӣиҫ 4.72 N/cmпјҢж»Ўи¶іе·ҘдёҡеҢ–еұӮеҺӢйңҖжұӮгҖҒь/p>

еӣ?. зғӯиҪ¬еҚ°жҠҖжңҜзӨәж„Ҹеӣҫ

02

жҠҖжңҜж„Ҹд№Ҳь/strong>

жҺЁеҠЁзЎ«еҢ–зү©е…ЁеӣәжҖҒз”өжұ дә§дёҡеҢ–иҝӣзЁӢ

иҜҘз ”з©¶зҡ„ж ёеҝғд»·еҖјеңЁдәҺзӘҒз ҙдј з»ҹе·ҘиүәеұҖйҷҗпјҢе®һзҺ°вҖңжҖ§иғҪ - е·Ҙиүә - жҲҗжң¬вҖ зҡ„еҚҸеҗҢдјҳеҢ–пјҡ

1.жӢ“еұ•зІҳз»“еүӮйҖүжӢ©иҢғеӣҙ

йҖҡиҝҮвҖңзӣҗжә¶ж•Ҳеә”вҖқпјҢйҰ–ж¬ЎеңЁдёҚиүҜжә¶еүӮдёӯе®һзҺ°й«ҳд»Ӣз” PVTC зҡ„еқҮеҢҖеҲҶж•ЈпјӢьspan style="color: rgb(0, 112, 192);">жү“з ҙзЎ«еҢ–зү©з”өи§ЈиҙЁеҜ№зІҳз»“еүӮ/жә¶еүӮзҡ„е…је®№жҖ§йҷҗеҲ¶пјҢдёәй«ҳжҖ§иғҪзІҳз»“еүӮејҖеҸ‘жҸҗдҫӣж–°иҢғејҸпјҢжӢ“еұ•дәҶжңӘжқҘзЎ«еҢ–зү©еӣәжҖҒз”өи§ЈиҙЁзҡ„йҖүжқҗиҢғеӣҙгҖҒь/p>

2.и§ЈеҶіеӣәжңүжҖ§иғҪзҹӣзӣҫ

PVTC зҪ‘з»ңеҗҢж—¶е®һзҺ°й«ҳзҰ»еӯҗеҜјз”өжҖ§дёҺжңәжў°йҹ§жҖ§пјҢж— йңҖзүәзүІеҜјз”өжҖ§д»ҘжҸҗеҚҮејәеәҰпјҢи§ЈеҶідәҶдј з»ҹе·Ҙиүәзҡ вҖңеҜјз”өжҖ?жңәжў°жҖ§иғҪвҖ зҡ„еҸҢйҮҚзҹӣзӣҫгҖҒь/p>

3.йҖӮй…Қе·ҘдёҡеҢ–з”ҹдә?nbsp;

зғӯиҪ¬еҚ°е·ҘиүәдёҺзҺ°жңүй”Ӯз”өжұ з”ҹдә§зәҝе…је®№пјҢдё”PET еҹәеә•еӣһ收гҖҒжөҶж–ҷиҝһз»ӯж¶Ӯеёғзӯүи®ҫи®ЎйҷҚдҪҺдәҶйҮҸдә§жҲҗжң¬пјҢдёәзЎ«еҢ–зү©е…ЁеӣәжҖҒз”өжұ зҡ„规模еҢ–еә”з”ЁеҘ е®ҡеҹәзЎҖгҖҒь/p>

03

еұ•жңӣжңӘжқҘ

жңӘжқҘпјҢиҜҘжҠҖжңҜиҝҳеҸҜжӢ“еұ•иҮіеӣәжҖҒй’ з”өжұ зӯүе…¶д»–еӮЁиғҪдҪ“зі»пјҢдёәдёӢдёҖд»Јй«ҳе®үе…ЁгҖҒй«ҳиғҪйҮҸеҜҶеәҰеӮЁиғҪеҷЁд»¶зҡ„ејҖеҸ‘жҸҗдҫӣйҖҡз”Ёи§ЈеҶіж–№жЎҲгҖҒь/p>

дёҚеҸӘзҗҶи®әеҲӣж–°пјҢжҚ®жңҖж–°ж¶ҲжҒҜиҜҘжҠҖжңҜејҖеҸ‘зҡ„з ”з©¶еӣўйҳҹиҙҹиҙЈдәәгҖҒвҖңеӣҪ家жқ°йқ’вҖқеҙ”е…үзЈҠеҲҡеҲҡе®ЈеёғпјҢе°ҶеңЁйқ’еІӣе»әжҲҸьspan style="color: rgb(0, 112, 192);">15000m2зҡ„зЎ«еҢ–зү©з”ҹдә§иҪҰй—ҙпјҢеҪўжҲҗд»ҺеҺҹжқҗж–ҷеҲ°иҪҜеҢ…з”өжұ зҡ„дёҖдҪ“еҢ–дә§зәҝпјҢ并宣еёғ26е№ҙеә•е®һзҺ°е№ҙдә§200дёҮе№ізҡ?0еҫ®зұізә§зЎ«еҢ–зү©и–„иҶңз”ҹдә§пјҢжҢҒз»ӯжҺЁиҝӣзЎ«еҢ–зү©е…ЁеӣәжҖҒз”өжұ зҡ„жҢҒз»ӯеҸ‘еұ•гҖҒь/p>