www.188betkr.com 讯高温共烧陶瓷 (HTCC)技术凭借其优异的高温稳定性、出色的气密性及出色的高频特性,已成为航空航天、5G通信等领域中高可靠性电子封装的关键解决方案。然而,随着功率器件热流密度的持续增加,以及互连密度需求的不断提升,传统高温共烧陶瓷在微孔精度、散热效率和布线精细度等方面正面临日益严峻的挑战。

高温共烧陶瓷技术发展历程

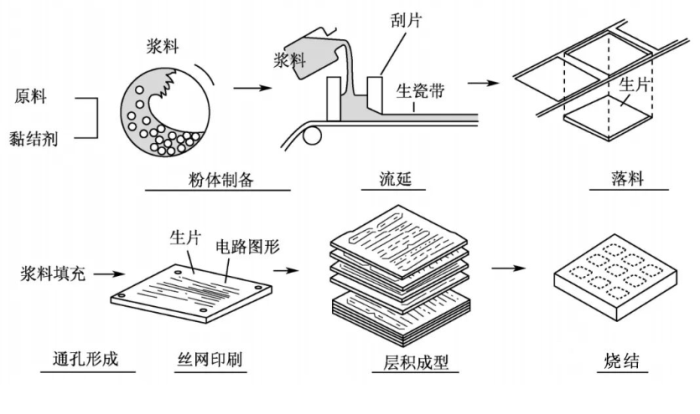

高温共烧陶瓷技术起源于20世纪40年代,最初是为了满足电容器小型化的需要。该技术发展主要经历了以下几个阶段:

?1950年,美国无线电公司取得突破性研究进展,提出多层陶瓷基板的核心工艺概念,包括精密电路设计、通孔形成及叠层共烧技术;

?20世纪60~70年代,随着IBM、富士通、摩托罗拉等公司的加入,高温共烧陶瓷技术进入高速发展期,这个阶段主要是以Al2O3陶瓷作为主要介质材料,搭配W、Mo等高熔点金属导体,在约1600℃的还原气氛中共烧成型,该技术凭借高机械强度、优异化学稳定性及气密性成为电子封装首选,但受限于高温工艺,导体选择范围窄且导电性弱于金银等材料;

?20世纪80年代后,HTCC工艺逐步标准化:陶瓷生坯经排胶处理后,在1500~1650℃下实现金属-陶瓷共烧。日本企业在此阶段主导技术产业化,Kyocera、Murata等厂商将高温共烧陶瓷大规模应用于航空航天与电子封装领域,满足极端环境下的可靠性需求;同期引入的AlN基板,因热导率显著优于氧化铝,进一步拓展了高温共烧陶瓷在功率半导体器件中的应用场景。

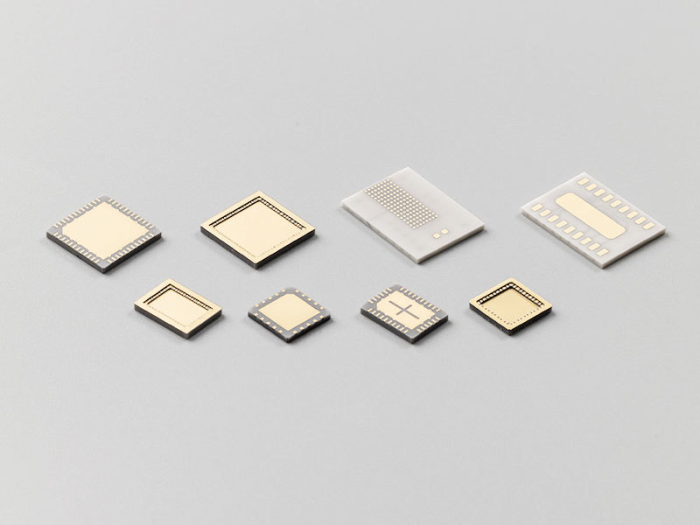

近20年来,我国高温共烧陶瓷技术也实现了从技术引进到自主创新的跨越式发展,与国际先进水平之间的差距显著缩小。高温共烧陶瓷的生产技术已逐步迈向稳定化与标准化,并在部分核心指标上取得突破性进展:陶瓷层数已突破50层技术门槛,丝网印刷工艺线条精度达到45μm,实心孔孔径实现50μm,层间对位精度25μm。

近年来不仅在原有的技术路线上持续推进材料改进与工艺革新,在新工艺路线、新结构及新材料方面也开展了大量探索。

高温共烧陶瓷,来源:艾森达

高温共烧陶瓷的新技术突破

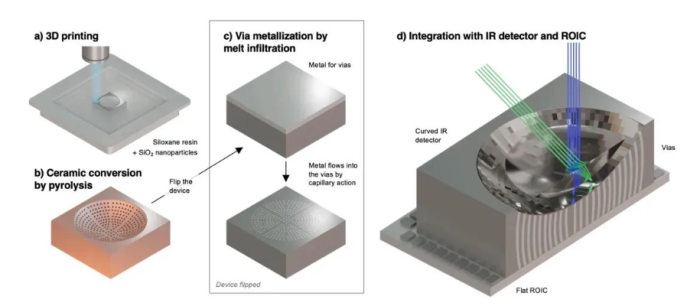

增材制造技术

休斯研究实验室(由波音与通用汽车联合创立的前沿技术研发机构)采用摩方microArch? S230高精度3D打印系统,成功制备出具有微米级通孔阵列的陶瓷中介层。该技术实现了通孔直径9μm、间距18μm的突破性指标,并通过创新的熔融渗透金属化工艺,构建了高密度互连的电气通路。这项技术不仅攻克了传统高温共烧陶瓷的结构限制,重新定义了微电子系统的集成模式,还显著缩小了实心孔尺寸,通过3D打印技术重构了微电子封装的底层逻辑,为陶瓷封装领域开辟了全新的技术路径。

3D打印陶瓷中介层制造原理图

但目前,3D打印技术在多层陶瓷基板应用中存在一项挑战,就是在多层陶瓷基板中有陶瓷体、内部带状线、过孔和表层微带线等使用了材料的元器件,制作时不仅要关注机械强度、外观尺寸与精度,还需注意介电损耗、绝缘电阻、击穿电压等问题。因此,3D打印技术若想推广在多层陶瓷基板应用,除了提高3D打印的空间分辨率和速度之外,还需解决原材料、3D打印策略和烧成制度等方面的难题。

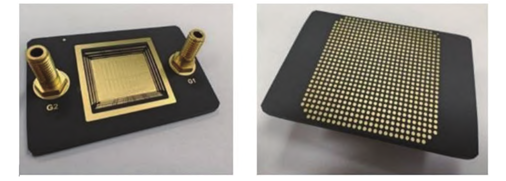

微流道复合结构

随着电子产品朝着小型化、多功能化和大功率方向发展,以及其集成度的持续提升,热量集中释放和热流密度不断上升的问题日益突出。确保电子设备的稳定运行,特别是高密度集成微系统的高效散热,已成为亟需解决的关键课题。相比传统散热技术,微通道散热器能够直接集成于器件或系统基板中,具有工艺兼容性强、散热路径短、散热效率高等优势,特别适合高密度集成微系统的热管理。

高温共烧陶瓷(HTCC)基板兼具良好力学强度和热导性能,且可通过多层叠片、激光加工等方式实现复杂内部流道结构,为嵌入式微通道冷却提供了可能性。2024年,彭博等人提出了一种将微流道、布线与通孔集成一体的设计方案,并采用高温共烧陶瓷传统工艺成功制备出包含这三种结构的陶瓷管壳。该工艺相较于仅加工微流道的传统方法,新增了布线所需的印刷工序以及通孔的冲孔与填孔工序,并明确了各步骤的加工顺序:先加工通孔,再进行布线制作,最后完成微流道的加工。

集成微流道结构的陶瓷管壳的正背面实物图

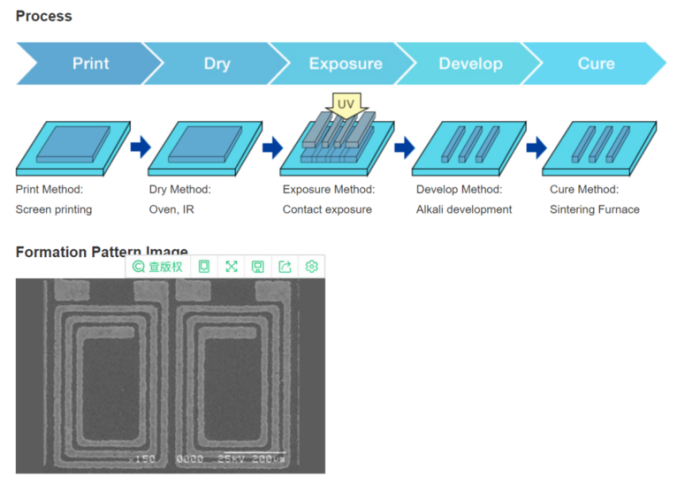

厚膜光刻技术

随着电子产品小型化进程的不断加速,对整机体积具有直接影响的电子元器件也日益迫切地需要实现更小尺寸。如何实现更小线宽与线距的制造,已成为电子元器件产业中极为关键的研究课题。在这一背景下,将高精度光刻技术引入原本精度较低的印刷厚膜工艺中,形成厚膜光刻技术,被公认为是能够兼容高温烧结金属化方式、适合量产的工艺路线之一。

与传统的厚膜工艺相比,厚膜光刻技术使图案能够形成更精细的分辨、更高精度和平整性,并且与薄膜相比,可以达到同样的封装密度水平。2013年,日本村田首次公开其自主研发的厚膜光刻技术(Thick film lithography)。该技术通过采用光敏性导电浆料,实现了LTCC多层陶瓷基板线宽/线距精度在30μm以下的高精度布线,并同步优化了电路形貌结构。针对工艺相配套的材料,东丽(TORAY )已开发适用于厚膜光刻工艺的电子浆料产品,并且在不同的行业领域做了应用。

感光金属浆料在电子元件中的应用,来源:东丽官网

“Thick Film Lithography”字面上直译为“厚膜光刻”或“厚膜光蚀”。事实上,“厚膜光刻”技术虽未普及,目前主要应用于业内前沿产品,但也是业界熟知的工艺,早在上世纪末,该技术已有针对PDP的商业化应用,国内外已开始相关研究。

小结

近年来,通过材料体系优化与工艺创新,高温共烧陶瓷在提升信号传输效率、降低热膨胀系数(CTE)失配等方面取得了显著进展,进一步拓展了其在毫米波射频模块和大功率半导体器件封装中的应用。新兴技术展现出突破性的潜力,通过深度融合增材制造、微流道热管理以及厚膜光刻等前沿技术,高温共烧陶瓷有望在功率密度承载极限、高频 (毫米波及太赫兹)性能上限以及系统集成度等方面实现重大突破。

来源:

王东生等:高温共烧陶瓷的技术现状及新进展

星无限资本:厚膜光刻工艺浅析

陶瓷基板智造:多层陶瓷基板:共烧陶瓷技术与3D打印技术的碰撞

微纳研究院:【半导体材料】揭秘高温共烧陶瓷基板(HTCC)

(www.188betkr.com 编辑整理/空青)

注:图片非商业用途,存在侵权告知删除