光年固科(苏州)科技有限公司

金牌会员

金牌会员

已认�?/p>

已认�?/p>

在新能源转型浪潮中,乘用车电动化已取得显著进展,但特种车辆,如挖掘机、矿用卡车、装载机等的脱燃油化进程却相对缓慢。这类车型作丹�span style="color: rgb(0, 112, 192);">温室气体排放的重要来源,其电动化对实现全交通领域碳中和至关重要、�/p>

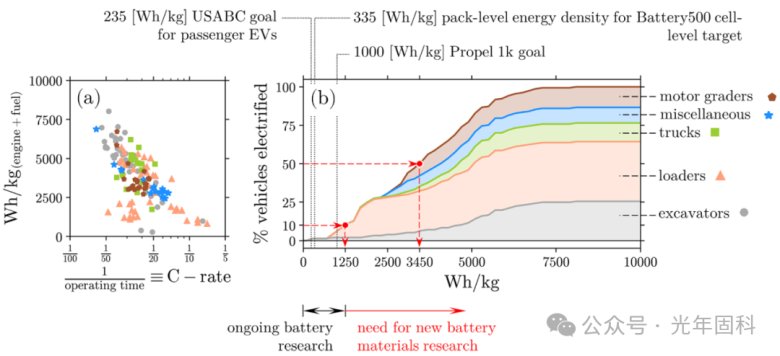

然而最近研究指出,特种车辆的极端工况对电池性能提出了远超现有技术的要求+�span style="color: rgb(0, 112, 192);">即便是目标能量密�?000Wh/kg的下一代电池,也仅能满�?0%特种车型的需求、�/strong>在此,我们结合已公布的数据(ACS Energy Lett. 2024, 9, 4053.)将深入解析特种车辆电动化的核心挑战、电池性能瓶颈及未来技术方向、�/strong>

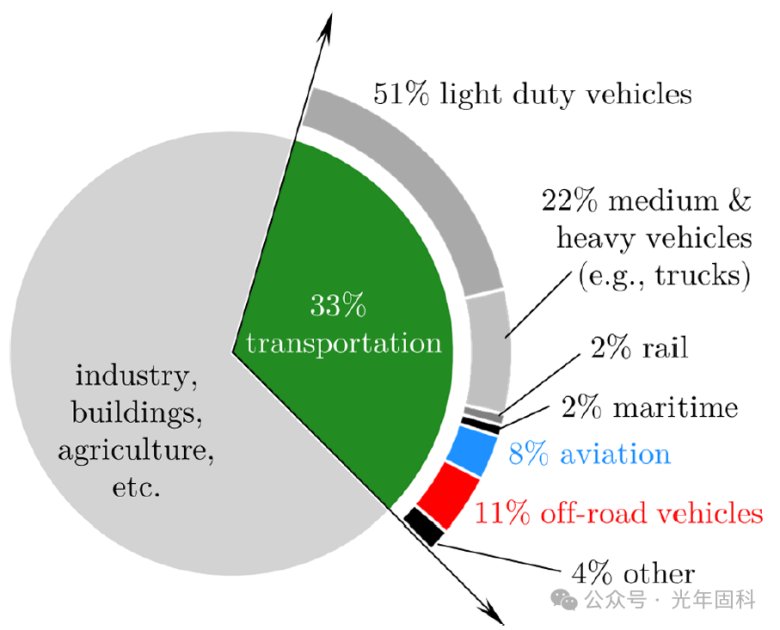

�?.基于美国�?022年不同交通运输方式的温室气体排放占比、�/p>

01

特种车辆:被忽视的电动化关键领域

特种车辆涵盖挖掘机、矿用卡车、装载机、林业机械等多种车型,虽不如乘用车普及,却是交通领域脱碳的重要突破口。根� 2022 年美国温室气体排放数据,特种车辆排放量占交通领域的重要份额+�/strong>与航空领域的脱碳潜力相当。但与乘用车、航空等有明确性能标准的领域不同,特种车辆的工况差异极大,对能量和功率的需求远超现有电动化技术水平、�/p>

以几款典型车型为例:沃尔� EC950F 履带挖掘机挖掘深度达� 9 米,可举起约 22.7 吨的负载(约10辆皮卡车重量);卡特彼勒 793D 矿用卡车载重�?50 吨,相当于自由女神像铜钢总重的两倍,轮胎直径� 3.7 米;利勃海尔 L538 轮式装载机的铲斗一次可装载� 2.5 立方米砂石。这些极端工况决定了特种车辆对电池的要求远超现有电动乘用车、�/strong>

为量化需求,研究者总结了全球主流特种车辆制造商(卡特彼勒、利勃海尔等,合计占据约 30% 市场份额),获取了车辆能耗、续航、加油时间等关键数据。结果显示,特种车辆的运行时间与充电需求呈� “两极化� 特征,既�“长效续航冠军“�/strong>,也�“快充刚需户“�/strong>,现有电池技术根本无法满足、�/p>

02

特种车辆电动化的核心挑战

续航与快充的双重极限

特种车辆的核心功能分为两类:一�?span style="color: rgb(0, 112, 192);">常规行驶,二�?span style="color: rgb(0, 112, 192);">作业功能(如挖掘、装载、起重等)。其动力系统需同时满足行驶与作业的能量需求,这使得传统内燃机的燃料消耗与续航特性,对电池技术构成巨大挑战、�/p>

01运行时间:从数小时到数天,远超乘用车续航

研究团队通过 “油箱容�?燃料消耗率� 计算特种车辆的单次满油运行时间(对应电池放电时间),结果令人惊讶:卡特彼勒旗下多款车型的满油运行时间从数小时到数天不等,例如部分矿用卡车满油后可连续作业� 24小时,而现有电动乘用车的单次续航时间通常� 6-8小时,且需夜间充电、�/p>

更关键的是,特种车辆的作业场景不允许频繁停机充电、�/strong>以矿用卡车为例,其需在偏远矿区连续作业,若因充电频繁中断,将严重影响生产效率;挖掘机、装载机等设备也需在工地持续工作,充电间隔需与传统加油周期匹配(即满油运行时间),这要求电池具备超长放电时长+�/strong>而现有锂离子电池即便容量翻倍,也难以达到数天的运行时间、�/p>

02充电速度:从数分钟到数小时,堪比 “极端快充“�/strong>

与超长续航对应的,是特种车辆对快充的极致需求、�/strong>传统燃油特种车辆通过重型加油站加油,美国标准加油速率� 20 加仑/分钟(约 75.7 �?分钟),部分站点甚至更高。据此计算,特种车辆的加油时间(对应电池充电时间)从数分钟到数小时不等,例如小型装载机加油仅需 10 分钟,大型矿用卡车则需2小时、�/strong>

这对电池充电速度提出了严峻挑战:现有电动乘用车的快充技术(�?50kW 快充(�span style="color: rgb(0, 112, 192);">需 30 分钟才能充至80%容量+�/strong>且无法支撑连续高强度快充;即便未来实现“分钟级快充”,特种车辆的超大电池容量(为满足数天续航,电池容量可能达数� kWh)也会使充电时间大幅延长。例如,一款需连续作业24小时的矿用卡车,若电池能量密度为500Wh/kg,电池重量将达数吨,按现有快充速率充电需数十小时+�/strong>完全无法满足生产需求、�/p>

03现有技术的局限:原型车“小而弱“�/strong>

目前已推出的电动特种原型车(如卡特彼勒、沃尔沃的小型电动装载机)均存在明显短板:要乇�span style="color: rgb(0, 112, 192);">车型尺寸缩小(仅适用于轻型作业),要乇�span style="color: rgb(0, 112, 192);">续航时间�?/strong>(单次作业不� 2 小时),远无法与同级别燃油车型抗衡。核心原因在亍�span style="color: rgb(0, 112, 192);">现有锂离子电池的 “续�?快充� 平衡无法匹配特种工况+�/strong>若追求长续航则需大容量电池,导致充电时间过长;若追求快充则需牺牲容量,续航无法满足作业需求、�/p>

03

电池性能需汁�/strong>

1000Wh/kg 只是起点

为明确特种车辆对电池的具体要求,研究团队建立了能量密度计算模型:�“发动机功率×运行时间“�/strong>计算总能量需求,再除�“发动机重量+燃料重量”,得到等效电池能量密度目标(单位:Wh/kg,即发动机与燃料的综合能量密度)。这一指标可直接对应电池需达到的能量密度水平、�/p>

1.能量密度:多数车型需�?000Wh/kg

对卡特彼勒特种车辆的分析显示,不同车型的能量密度需求差异显著:小型装载机、挖掘机需1000-2500Wh/kg+�/strong>而矿用卡车、大型推土机则需5000-10000Wh/kg、�/strong>对比现有及在研电池技术:

· 美国先进电池联盟(USABC)对乘用车电池的目标能量密度仄�span style="color: rgb(0, 112, 192);">235Wh/kg:�/strong>

· 电池 500 联盟(Battery500+)的电芯能量密度目标丹�span style="color: rgb(0, 112, 192);">335Wh/kg(系统级);

· 美国能源� “Propel 1k� 计划的最高目标为1000Wh/kg(针对航空)、�/strong>

即便� 1000Wh/kg 的电池,也仅能满足约10%卡特彼勒特种车辆的需求(主要是小型装载机、挖掘机);要覆�?0%车型,需 3000Wh/kg 以上的能量密度;若要实现全车型电动化,能量密度需达到7000Wh/kg+�/strong>是现有技术的20倍以上。利勃海尔车型的需求更极端,因包含起重机、钻机等重型设备,能量密度要求进一步提升、�/p>

�?.(a)卡特彼勒特种工程车在电池能量密度和运行时间方面关系图。图(b)为上述各类型特种车辆所需要匹配的电池能量密度。以现有技术水平,大约10%的特种车辆可以实现电动化、�/p>

2.放电速率:慢到极致的“长效输出“�/strong>

除能量密度外,特种车辆对电池放电速率的要求也与其他领域截然不同。电池领域常� “C率� 表示放电速率:� 乘用车电池通常工作�0.1-1C(续�?-10小时);

· 电动飞机电池需1-10C(短时间高强度放电):�/strong>

· 而特种车辆电池需工作�?span style="color: rgb(0, 112, 192);">0.01-0.1C(放电时� 10-100 小时),属于“超慢放电“�/strong>范畴、�/p>

这种超慢放电特性带来新挑战:传统锂离子电池皃�span style="color: rgb(0, 112, 192);">副反应在慢速率下会被放大,导致电池寿命大幅缩短、�/strong>例如,硫锂电池在慢放电时,多硫化物更容易在电解液中扩散,加剧 “穿梭效应”,使容量衰减速度加快 3-5 倍;空气电池的电解液则会因长期接触空气而逐渐干涸,丧失离子传导能力、�/p>

04

破局思路

从系统方案到材料创新

面对“超高能量密�?超慢放电+超快充电�的三重挑战,单一技术改进无法解决问题,需从系统设计到材料研发的全链条突破、�/p>

01系统级方案:缓解快充压力

针对特种车辆的快充需求,研究团队提出三种潜在系统方案,但适用性差异显著:

· 无线充电9�/strong>因特种车辆行驶环境多为崎岖地形(矿区、工地、森林),无线充电的地面设备易损坏,信号易受干扰,基本不可行:�/p>

· 接触网充电:仅适用于固定路线的车型(如矿区固定运输卡车),对需要灵活作业的挖掘机、装载机等不适用:�/p>

· 电池更换9�/strong>是目前最可行的方案。与乘用车不同,特种车辆制造商数量少,电池标准化难度低;且特种车辆作业场景固定(如矿区、工地),便于建设集中式换电站。例如,矿用卡车可在交接班时更换电池,单次更换时间控制在10-30分钟,与传统加油时间匹配、�/p>

但需注意+�span style="color: rgb(0, 112, 192);">电池更换仅能解决 “充电时间� 问题,无法解� “能量密度� 瓶颈+�/strong>若电池能量密度不足,更换后的续航仍无法满足作业需求,换电站的运营成本也会大幅增加。因此,系统方案需与高能量密度电池技术结合、�/strong>

02材料创新:瞄� “超轻高容量� 化学体系

现有锂离子电池的能量密度已接近理论极限(基于Li⁺嵌入机制,最高约 500Wh/kg),要实� 3000Wh/kg 以上的目标,必须转向新化学体系、�/strong>从元素周期表来看,仅轻量、丰度高的元素(� Li、Na、Mg、Ca、S、O 等)能满� “高能量密度+低成本� 需求,潜在电池体系包括9�/p>

· 金属-硫电江�/strong>(如 Li-S、Na-S):理论能量密度 2600-3000Wh/kg,依赖硫正极的多电子反应,但需解决多硫化物穿梭问题:�/p>

· 金属-空气电池(如 Li-O₂、Na-O₂):理论能量密� 3500-11000Wh/kg,利用空气中� O₂作为正极活性物质,大幅降低电池重量,但需解决电解液干涸、放电产物团聚问题;

· 多价金属电池(如 Mg-S、Ca-S):多价离子(Mg²⁺、Ca²⁺)可传递更多电荷,理论能量密度高且成本低,但需解决离子传导慢、电极兼容性差的问题、�/p>

这些体系的共吋�span style="color: rgb(0, 112, 192);">挑战在于 “可逆性”、�/strong>虽理论能量密度高,但实际循环中存在严重副反应,导至�span style="color: rgb(0, 112, 192);">寿命短、效率低、�/strong>例如,Li-O₂电池放电生成的Li₂O₂易堵塞电极孔隙,充电时需超高电压才能分解;Mg-S 电池的Mg²⁺离子半径大,在电极中扩散速率仅为Li⁺的 1/10、�/p>

03电解质研发:新体系的 “关键钥匙“�/strong>

过去十年,电池领域的诸多突破(如无枝晶锂金属负极、水系锂离子电池、可逆钙沉积)均依赖电解质创新、�/strong>对于高能量密度体系,电解质的作用更为关键:它需同时实现“高离子传导”“抑制副反应”“适配电极反应“�/strong>三大功能、�/p>

� Li-S 电池为例,传统醚类电解质无法抑制多硫化物穿梭,但通过引入LiNO₃添加剂或设�“固态电解质”,可在正极表面形成稳定界面层,阻止多硫化物扩散:�/strong>对于 Li-O₂电池,采用“离子液�?固态电解质� 复合体系,可减少电解液与空气的接触,延缓干涸、�/strong>未来,需针对不同高能量密度体系的特性,定制化开发电解质、�/p>

05

展望

特种电动化推动电池技� “越级“�/strong>

特种车辆电动化虽挑战巨大,却可能成为推动电池技术突破的 “催化剂”。这类车型对电池的极端需求,将倒逼材料、工艺、系统设计的全链条创新,而由此开发的高能量密度电池,还可应用于其他领域:

· 中重型商用车9�/strong>半挂卡车、大巴车的续航需求(�?000km)与特种车辆类似,高能量密度电池可大幅减少电池重量占比;

· 长时储能9�/strong>多小时至数天的放电特性,可满足电网级储能需求(如风电、光伏的波动性调节):�/p>

· 航空航天9�/strong>电动飞机、无人机对高能量密度的需求与特种车辆部分重叠,技术可相互借鉴、�/p>

当然,挑战仍不容忽视:除能量密度与速率外,高能量密度电池的热安全性、成本控制、规模化生产均需突破。例如,金属 - 空气电池的放电产物(� Li₂O₂)导热性差,易导致局部过热;硫正极的规模化制备需解决硫的分散性与电极稳定性问题。但随着电解质研叐�/strong>的深入�?span style="color: rgb(0, 112, 192);">原位表征技�?/strong>的应用,以及机器学习对材料设计的辅助+�/strong>这些问题正逐步被攻克、�/p>

相关产品

更多

相关文章

更多

技术文竟�/p>2025-10-21