www.188betkr.com 讯后摩尔时代,芯片算力提升愈发依赖先进封装技术。随着晶体管持续缩小至光罩极限,将大芯片分割为Chiplet,通过2.5D、3D堆叠突破制程限制,已成为行业共识。而在支撑2.5D、3D集成的硅中介层、RDL技术、TSV(硅通孔)等众多技术中,玻璃基板封装凭借物理特性优、封装尺寸大、电气性能好、抗翘曲能力强等优势,被视作提升芯片性能的关键材料技术,市场关注度持续攀升。

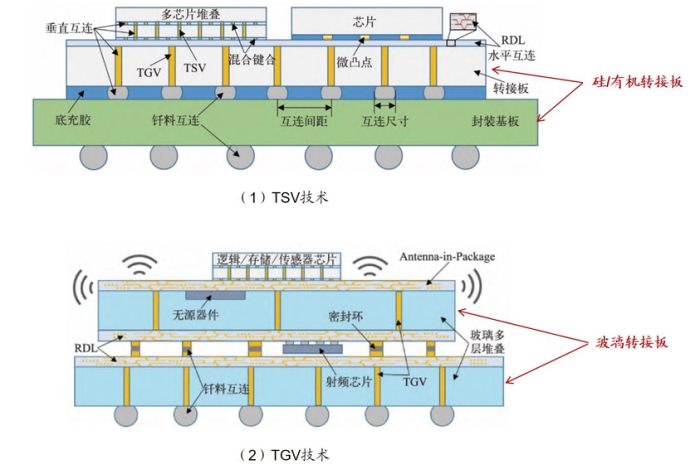

当封装基材从硅转向玻璃,原有的TSV工艺也需同步转化为TGV工艺。TGV的工艺流程主要分为三步:首先通过激光钻孔在玻璃上制造通孔,此过程会产生局部热应力并导致表面粗糙;接着利用湿法刻蚀扩大钻孔,形成TGV沟槽;最后进行金属籽晶层沉积与电镀,完成通孔的导电处理。

TSV与TGV技术对比 来源:《芯片三维互连技术及异质集成研究进展》(钟毅等)

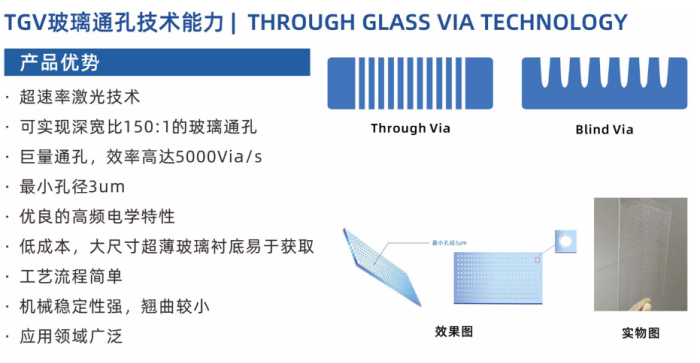

在TGV领域,国内企业已取得阶段性突破。通格微通过材料改性与工艺优化,攻克了铜附着力不足、微裂纹控制、孔内填充空洞等难题,实现了3μm孔径、150∶1深径比、10mm铜厚的技术指标,可支持4层以上玻璃基板堆叠,满足AI芯片3D封装需求。云天半导体则在高频集成方向创新,其诱导刻蚀技术能在180μm玻璃基板空腔嵌入芯片,借助铜RDL布线实现77GHz汽车雷达天线集成。

来源:通格微官网

尽管国内企业取得技术进展,但玻璃材料自身的物理特性,仍为TGV技术普及设置了多重障碍。

从玻璃本征特性来看,其脆性材质与较低抗拉强度是先天短板。在回流焊、冷热冲击测试等温度剧烈变化场景中,玻璃会产生较大热机械应力。同时,玻璃与铜的热膨胀系数存在显著差异,这种差异会直接导致玻璃-铜界面出现分层或微裂纹,若未及时控制,缺陷会进一步扩散,最终引发局部功能失效甚至整体封装报废。

电迁移效应则是TGV互连结构在高电流密度应用中的主要威胁。电流集中效应会优先作用于重布线层(RDL)与TGV的交界区域,以及其他异质材料界面。在电-热-力三者的耦合作用下,该区域的电迁移失效速度被大幅加快,成为整个封装系统可靠性的薄弱环节。随着电迁移时间的累积,界面处形成的空洞等初始缺陷会逐步演变为裂纹并持续扩展,严重破坏互连通路。

热力荷载的作用会进一步加剧玻璃基板的力学风险。一方面,玻璃基体在热载荷下本身就存在裂纹产生的可能,而TGV较大的直径会导致界面应力集中,显著提升裂纹敏感性;且升温速率与径向裂纹形成概率呈指数关系,高速升温会大幅增加失效风险,低速升温则能通过应力松弛降低这一概率。另一方面,铜互连结构与玻璃的材料特性差异会引发应力失配,二者在弹性模量与热膨胀系数上的显著不同,会使其在热载荷下产生不同程度的变形,进而导致界面应力集中。

TGV与RDL构成的互连结构,还会在特定场景下出现电学性能问题。低电流密度环境中,TGV的电学可靠性较高,但进入大电流密度与高频应用场景后,工艺缺陷与热载荷的双重影响会导致其传输性能明显下降。

制造加工环节引入的缺陷同样会对TGV技术的可靠性造成冲击。受玻璃脆性的影响,激光钻孔、化学腐蚀、砂喷、微加工等TGV制造常用工艺,很容易在玻璃基板上留下微裂纹、孔周应力集中、表面粗糙度超标等缺陷。这些加工缺陷会为后续使用埋下隐患,可能引发芯片互连失效、界面脱粘、导体填充层断裂等一系列问题,直接影响封装产品的良率与使用寿命。

可见,玻璃封装虽前景广阔,但TGV技术仍需跨越玻璃材料物理特性带来的多重难关。不过,相信未来随着材料改性、工艺优化、可靠性设计等技术的持续突破,TGV有望逐步实现成熟化与规模化应用,推动玻璃基板封装成为先进封装领域的主流方案,为后摩尔时代芯片算力提升注入新动力。

参考来源:

钟毅.芯片三维互连技术及异质集成研究进展

广发证券《半导体设备系列研究之二十八玻璃基板从零到一,TGV为关键工艺》

中国电子报《半导体玻璃封装大热,TGV还有多少难题待解?》

(www.188betkr.com 编辑整理/月明)

注:图片非商业用途,存在侵权告知删除!