www.188betkr.com 讯现代微电子技术发展迅猛,电子系统及设备正朝着大规模集成化、微型化、高效率、高可靠性的方向演进。随着电子系统集成度不断提升,功率密度随之增高,电子元件及系统整体工作时产生的热量也显著增加,因此,有效的封装设计必须解决电子系统的散热难题。

良好的器件散热依赖于优化的散热结构设计、封装材料选择(热界面材料与散热基板)及封装制造工艺等。其中,基板材料的选用是关键环节,直接影响到器件成本、性能与可靠性。当前电子封装领域广泛采用陶瓷基板(载板)作为芯片的封装基底,包括氧化铝、碳化硅、氮化铝、氮化硅等材料。

Al2O3的热膨胀系数和介电常数高于Si单晶,热导率不足,不适用于高频、大功率、超大规模集成电路;SiC陶瓷的热导率很高,但介电常数太高、介电强度低,限制了它的高频应用,只适于低密度封装;AlN材料介电性能优良、化学性能稳定,热膨胀系数与硅匹配,是极具前景的半导体封装基板材料,但高端AlN原料需要从国外进口;Si3N4陶瓷机械强度高、耐热冲击好,但其热导率相对较低,介电常数亦在8-9附近,难以充分满足高功率密度、小型化封装对高导热的极致要求。

在此背景下,化学气相沉积(CVD)金刚石因兼具超高热导率与优异稳定性,正逐渐成为新一代封装载板材料的关注焦点。近年来,业界尝试将金刚石应用于高功率器件散热基底,主要形式分为两类:一是直接沉积金刚石薄膜作为基板,二是金刚石与铜/铝等高导热金属复合形成复合基板。不过,该类材料在制备工艺上仍存在诸多缺陷与挑战,需通过创新性技术方案予以攻克。

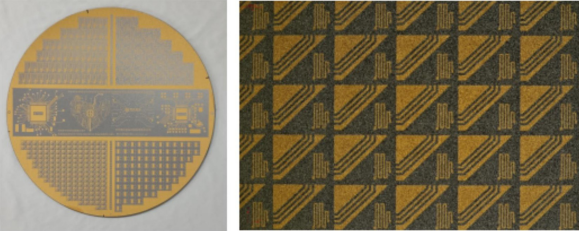

近日,苏州博志金钻科技有限责任公司申请了一项名为“一种超薄金刚石载板及其制备方法和应用”的专利。超薄金刚石载板的制备方法包括:选取异质衬底,进行清洗、种晶后引入牺牲层;通过化学气相沉积在经过步骤一预处理后的衬底上生长出致密连续的超薄金刚石膜;对金刚石薄膜依次进行表面清洁、活化和改性;在金刚石载板表面构建导电布线和散热基底所需的金属层结构;将已沉积在异质基底上的超薄金刚石膜从基底分离,获得自支撑的金刚石载板。该专利技术可显著提升封装基板导热性能,还能制备厚度可控的超薄结构;其金刚石膜异质衬底生长与剥离工艺可靠,能让薄膜便捷脱离生长基底获得独立载板;同时增强载板表面金属化附着力,支持基板表面高密度电路图案化,进一步提高封装可靠性。

博志金钻是一家专注于高性能半导体散热材料与封装器件研发生产的国家高新技术企业,致力于为高功率封装场景提供陶瓷封装载板及新一代材料器件,产品广泛应用于光电芯片、通讯芯片、激光器、传感器等高精密领域。依托自研设备与稳定量产能力,公司可精准满足客户定制化需求,实现陶瓷载板及封装器件稳定、一致性强的批量化生产,年产能60万板,年满产值达12亿元。

参考来源:国家知识产权局、苏州博志金钻科技有限责任公司、磨料磨具

(www.188betkr.com 编辑整理/石语)

注:图片非商业用途,存在侵权请告知删除!