电池行业应用专题 | ALP_AN_205_CN_电解液洁净度对电池性能的影响

----奥法美嘉微纳米应用工程中心 -范贮伶

摘要:在电池技术发展中,电解液洁净度是影响电池性能的关键因素。纯净电解液可确保锂离子在正负极间顺畅传输,维持电池高效充放电性能;而电解液中混入微米甚至纳米级颗粒杂质,会严重破坏电池性能。当粒径超隔膜孔径的颗粒杂质刺穿隔膜引发物理短路,将导致电池内部电流异常、电能瞬间释放、产生高温,甚至引发起火爆炸等安全事故。本文深入探讨电解液洁净度与电池性能的紧密联系,分析杂质的来源、危害及作用机制,旨在为提升电池性能、保障电池安全提供理论依据和实践指导。

关键词:电解液;颗粒杂质;电池性能;洁净度

一、电解液:电池性能的关键纽带

从智能手机、电动汽车到储能电站,电池已成为现代社会能源体系的核心组件。随着新能源产业蓬勃发展,市场对电池能量密度、充放电效率及安全性能的要求持续提升。在电池构成中,电解液作为锂离子传输的“桥梁”,其性能直接关乎电池整体表现,而电解液洁净度尤其是颗粒杂质含量,是隐藏在电池性能背后的关键变量。这些微小的“隐形杀手”可能引发连锁反应,对电池使用寿命与安全构成严重威胁。

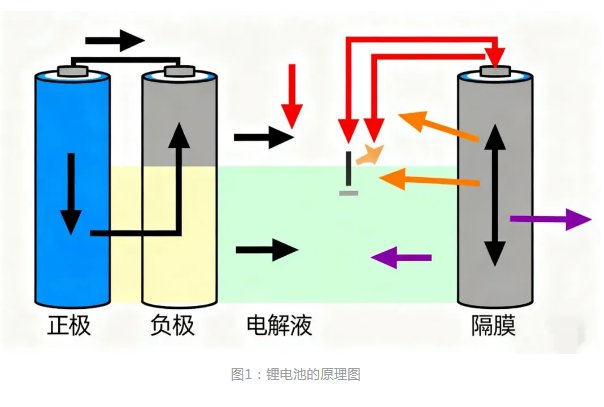

电解液是电池内部离子传输载体,在正负极间搭建锂离子循环“通道”,主要由锂盐、有机溶剂和添加剂组成。电池充放电时,锂离子在电解液作用下从正极脱嵌,穿过隔膜进入负极完成电荷转移与储存,放电时则沿反向路径迁移释放能量。纯净电解液具有优异的离子导电性和化学稳定性,能为锂离子提供顺畅传输环境,降低迁移阻力,这是电池实现高效充放电、维持稳定输出电压、减少能量损耗及延长使用寿命的基础,堪称电池性能的关键纽带。[1]

二、隐藏的威胁:颗粒杂质从何而来

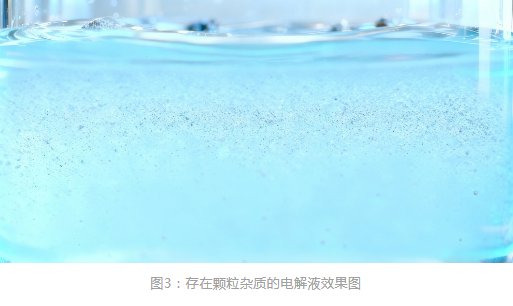

颗粒杂质虽尺寸微小(微米至纳米级),但来源广泛,主要集中在电池生产全流程。原料环节,锂盐、有机溶剂、正负极材料等若纯度不足,可能自带金属氧化物、粉尘或残留金属杂质离子;生产环境方面,车间空气悬浮颗粒物、操作人员毛发皮屑等,若未通过高效空气净化系统和严格防护措施控制,易混入电解液;设备因素上,搅拌器、涂布机等设备磨损产生的金属碎屑、塑料颗粒,以及过滤器精度不足或滤网破损导致的杂质残留,都是电解液中颗粒杂质的重要来源。

三、“隐形杀手”的破坏机制

3.1刺穿隔膜,引发短路

颗粒杂质对电池最直接且危害最大的破坏是刺穿正负极间的隔膜。电池隔膜孔径通常为1-5μm,起着分隔正负极、防止短路的关键作用。当电解液中存在粒径超隔膜孔径的较大颗粒时,这些颗粒会随电解液流动,在压力作用下刺穿隔膜。隔膜破损后,正负极直接连通形成低电阻通路,导致电池内部电流急剧增大。根据焦耳定律,大量热量短时间积聚使电池温度骤升,进而引发电极材料结构破坏、内部化学反应失控及气体膨胀,最终可能导致电池起火、爆炸。

3.2 其他潜在危害

除引发短路外,颗粒杂质还会加剧电池自放电。杂质形成的微小短路回路或金属杂质发生的氧化还原反应,会导致电池闲置时电量缓慢损耗,仅0.1ppm的铜离子污染就可大幅提升电池自放电率。同时,杂质会干扰锂离子正常传输,充电时阻碍锂离子嵌入负极晶格,放电时影响其脱出返回速度,长期积累导致电池实际可用容量衰减。实验表明,受颗粒杂质污染的电池,经相同充放电循环后容量衰减程度比纯净电解液电池高出30%以上。

四、防范与应对:保障电解液洁净度

4.1 生产环节把控

生产环节需严格把控杂质混入。原料筛选上,建立严格质量检测体系,采用ICP-MS、光谱分析等高精度方法检测原材料杂质含量,对不合格原料坚决退回;设备维护上,定期检查搅拌器、涂布机等设备磨损情况,及时更换部件,对过滤器进行定期检测更换,采用高精度纳米过滤设备提升电解液纯净度。[2]

4.2 检测与监控技术

电解液杂质检测可采用多种先进技术:ICP能快速准确分析金属杂质含量,检测限低至ppm或ppb级别;SEM可观察颗粒杂质形貌、尺寸及分布;EDS、AAS等设备可相互补充实现全面检测。同时,生产线上需安装颗粒计数器、电导率传感器等在线监测设备,对电解液关键指标实时监控,一旦发现异常立即报警处理,避免受污染电解液进入下道工序,为电解液洁净度提供有力保障。

4.3 行业标准要求

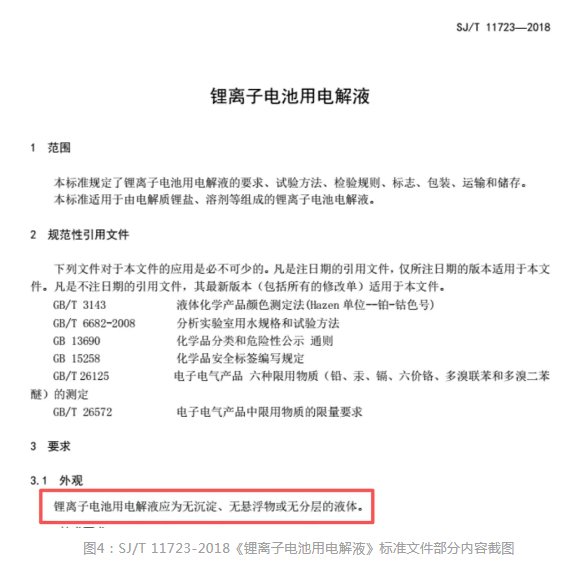

SJ/T 11723-2018《锂离子电池用电解液》:规定锂离子电池电解液应为无沉淀、无悬浮物或无分层的液体。根据行业实际情况,电解液颗粒管控行业内有个默认的粒径值,即管控 1μm 以上的颗粒,以此来判定电解液的清洁度,国内一些大型的蓄电池企业通常采用这个标准。不过,也有少数企业因自身工艺要求较高,会对 0.5μm 的颗粒进行管控。

虽然标准未直接规定检测要求,但颗粒计数器可将该定性要求转化为定量数据,避免主观判断误差,精准匹配标准对 “无悬浮物” 的外观要求及潜在颗粒物管控需求。

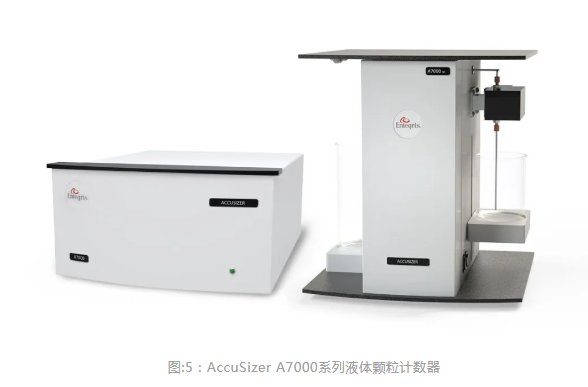

Entgeris旗下的AccuSizer A7000系列液体颗粒计数器具有高灵敏度,高分辨率,高达1024数据通道的特点。在检测液体中的颗粒数量的同时精确测量颗粒的粒度及粒度分布。其检测样品范围为0.5μm-400μm,样品浓度为10000个/mL。

Entegris旗下的AccuSizer Mini系列在线颗粒计数器,能根据客户需求灵活匹配功能模块进行在线监测,具备多种传感器选项,以应对不同检测范围和浓度需求。粒径检测范围可达0.15-400μm。

借助单颗粒光学传感技术(Single Particle Optical System,SPOS),该系列产品能够高精度地检测远离主峰的几个ppt水平标准差的LPC分布,并快速统计数十万个粒子,为生产过程提供真实可靠的数据支持。

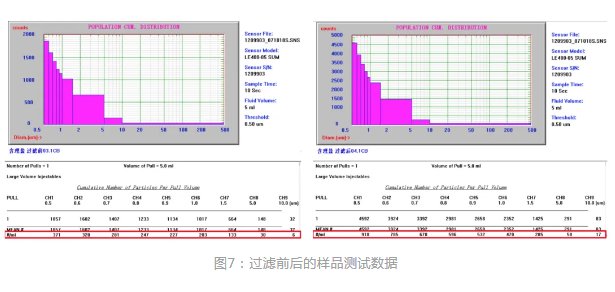

案例分享:下图是通过AccuSizer A7000 SIS测试得到的某厂电解液的杂质颗粒含量数据,左右图分别为过滤前后的样品测试数据,从结果来看,发现过滤后的电解液相较于过滤前的反而杂质颗粒更多。那通过A7000 SIS可以定量的去分析电解液或者清洗液等溶液中的颗粒分布,从而去判断样品的清洁度等。

五、行业现状与展望

当前电池行业对电解液洁净度重视度日益提升,企业通过严格生产工艺和质量检测把控杂质,提升电池性能与安全性;储能领域为保障系统稳定运行,也优先选择高洁净度电解液电池。[3]但行业仍面临挑战:痕量及特殊杂质检测精度有待提高,大规模生产中电解液洁净度的稳定性与一致性难以保证。未来,基于纳米技术的高灵敏度传感器将提升检测能力,智能化自动化生产技术将实现高洁净度电解液规模化生产,新型净化技术与材料的研发也将进一步为电池性能提升奠定基础。

结论

电解液洁净度对电池性能起决定性作用,纯净电解液保障锂离子顺畅传输,而颗粒杂质会引发短路、自放电加剧及容量衰减等问题。生产原料、环境与设备是杂质主要来源,需通过严格生产把控与先进检测监控技术防范危害。尽管行业面临挑战,但持续的技术创新将推动电解液洁净度提升,为新能源汽车、储能等领域发展提供动力,助力全球能源转型与可持续发展。

参考文献

[1]黄令, 李泓, 彭晖. 锂离子电池电解液杂质控制技术进展[J]. 化学学报, 2023, 81(12): 1856-1868.

[2] 中国电子技术标准化研究院. GB/T 36672-2018 锂离子电池用电解液[S]. 北京: 中国标准出版社, 2018.

[3] WANG Y, CHEN L, ZHANG X. Effect of particle impurities on the performance of lithium-ion battery electrolytes[J]. Journal of Power Sources, 2022, 534: 231567.