www.188betkr.com 讯国际粉体工业展线上推介了一款由日本结构设计研究所开发的粉体模拟软件——iGRAF(集成颗粒流模拟软件),据官方资料介绍是一款基于离散元方法(DEM)开发的综合性仿真工具,既能用于颗粒体模拟,也能进行流体模拟(CFD)。其在注重易用性的同时,还实现了众多在国际学术期刊上发表过的物理模型,从而在用户友好性与计算结果的可靠性之间取得了平衡。借助iGRAF,用户完全可以独立完成各种颗粒体现象的模拟。

该研究所特别聘请了东京大学酒井教授作为技术顾问。酒井教授的研究领域是粉末与混合流的数值模拟。在日本国内,他曾担任粉体工程学会理事、日本粉体工业技术协会粉体模拟技术应用分会协调人以及该协会人工智能技术应用委员会主席,在国际粉末与混合流模拟领域他是享有盛誉的杰出研究者之一。

这种粉体模拟软件到底有什么具体的用处呢?

据使用了该软件的日本明治制药株式会社研发人员介绍,在一片药片的生产过程中,确保药物与各种添加剂能够均匀混合,对于药品的质量而言至关重要。无论是进行初步的小规模试验,还是在大规模工厂生产中,都必须保证最终产品的一致性;尤其是在大规模生产的情况下,往往需要采取一些特殊的措施来确保这种均匀性。

例如,在工厂中,通过管道让粉体颗粒下落或者利用空气输送系统来运输这些粉体,都可能会导致原本混合均匀的药物与各种添加剂不再保持均匀状态(即发生分层现象)。为了解决这个问题,人们通过大量的实验以及以往的经验积累,不断探索最佳的输送方法。但是,这样的实验不仅耗费大量人力和时间,而且所需的原材料成本也相当高昂。

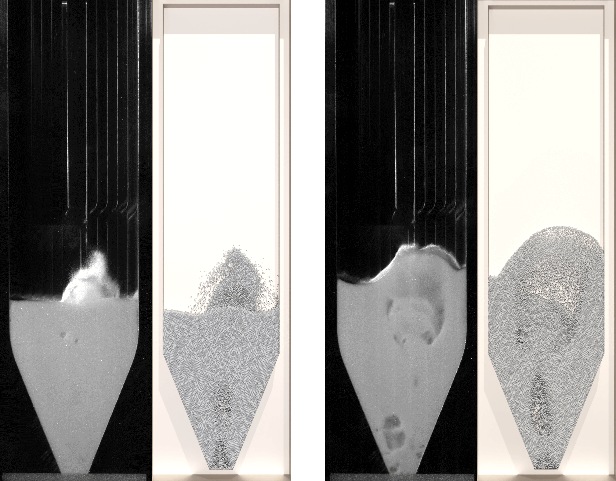

为了更高效地解决生产过程中粉体输送所面临的问题,该制药企业决定引进“iGRAF”这一计算机模拟工具,并开始将其应用于实际的生产流程中。他们发现iGRAF真正给他们的帮助在于:它能够让研发人员直观地观察到粉体的运动轨迹以及空气的流动情况。

以前,研发人员只能在粉体下落之后对其进行评估,或者通过观察下落过程中的视频来了解情况;但自从引入了iGRAF之后,终于能够清楚地看到:在粉体下落的过程中,各种粉末究竟是如何运动的,又是哪些因素影响了它们的运动方式。这些信息不仅有助于研发人员在事前识别潜在问题,还能在问题出现时提供明确的解决方向。因此,该药企正在积极利用这些信息来提升其技术水平。

接下来,该药企希望将iGRAF的应用范围扩展到各种制药工艺及相关设备中。除了目前已经应用的粉体输送、下落和混合等环节外,药品生产过程中还包含许多其他涉及粉体的操作步骤,例如造粒、压片和涂层等。通过使用iGRAF,有望观察到以前无法看到的现象——即粉体在运动过程中的状态,以及机械设备发生变化时颗粒行为的变化情况。从而在从实验室规模的生产向工厂规模生产过渡的过程中,提高药物生产的准确性和效率。

除了上述制药企业在使用粉体模拟软件之外,日本一家大型食品企业味之素株式会社也在使用iGRAF。为了制造出更优质的产品,味之素一直在研究如何控制粉体的物理性质,以及如何通过颗粒设计来提升产品的性能。然而,实际上粉体这种物质相当“难以捉摸”。例如,液体在混合后基本上会保持均匀的状态;但粉体却不同,即使经过混合,也很容易出现成分分布不均的情况。如果产品在制造过程中就存在这样的成分不均匀问题,那么最终可能不得不将这些产品报废。

为了避免这类问题的发生,研发人员会进行相关实验。与制药企业类似,实际情况往往是:在较小规模上进行的实验虽然取得了成功,但当实验规模扩大后,结果却可能不再理想。这样一来,就不得不重新开始整个实验过程,浪费大量时间在反复尝试中,同时还白白消耗了实验所需的原材料。

就在味之素思考是否有更高效的方法时,他们在学术会议上了解到了一种名为“粉体模拟技术”的存在。然后他们花了大约一年的时间来研究这种模拟技术的实用性,并最终决定将其应用到实际工作中,并亲身感受到了该技术在降低成本、节省时间方面的显著优势。

(www.188betkr.com 编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!