一、湖南顶立科技1.5t/h退役锂电热解线落地新加坡

当全球锂电池产量以74.7%的复合年增长率(2020-2024年动力电池数据)爆发式增长,退役电池的 “绿色处置” 已成为全球资源战略的核心命题。2024年全球退役锂电池处理量达1.3百万吨,预计2031年将激增至20.6百万吨(复合年增长率48.1%)。

国家重点研发计划项目“退役锂电池整体热解装备与深度提锂技术及应用示范” 参与单位 —— 湖南顶立科技,以自主研发的核心装备交出了 “中国方案”。近日,由顶立科技打造的退役锂电池热解预处理生产线,正式在新加坡 投入运行,将国产锂电回收技术的实力与价值,推向国际市场前沿。

二、项目硬指标:国家重点研发技术背书,小空间承载大产能

作为国家重点研发计划技术的产业化标杆项目,该生产线从设计到落地始终以“高效集约、安全合规” 为核心,关键参数直击行业痛点。

处理规模:1.5 t/h连续运行,单条线年处理能力可覆盖上万辆新能源汽车退役电池需求,高效消化当地激增的退役锂电资源;

空间适配:仅占1200㎡占地面积,在寸土寸金的新加坡实现 “小厂房大产能”,较传统设备节省40%以上空间,大幅降低企业场地成本;

电池兼容:可处理尺寸≤长550mm× 宽550mm× 高100mm的退役锂电池,覆盖消费电子(2024年全球产量157 GWh)、储能(2024年全球产量404 GWh)、动力电池(2024年全球产量1304 GWh)等主流规格,兼容度达行业领先;

核心功能:依托国家重点研发计划“整体热解+深度提锂” 技术,实现 “退役锂电池预处理” 与 “三元黑粉热解还原脱氟”“一机两用”,打破传统设备功能单一的局限,适配三元/磷酸铁锂混合处理场景。

三、工艺拆解:模块化技术落地,

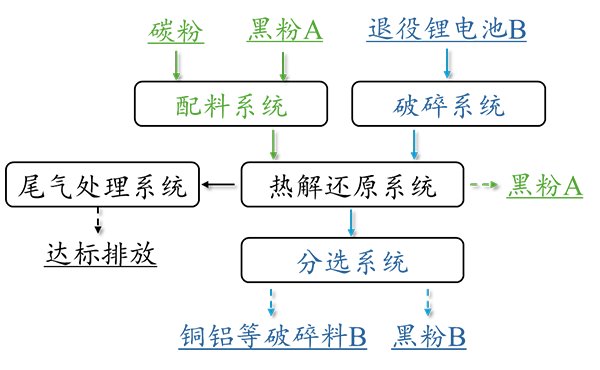

当前行业主流回收工艺仍面临锂回收率偏低(平均不足85%)、二次污染风险高等瓶颈,湖南顶立科技依托国家重点研发计划技术积累,以 “模块化组合、全流程闭环” 设计,实现效率与安全的双重突破:

1.预处理链路:

从“废电池” 到 “有价粗料”,安全是第一准则

破碎系统:废旧锂电池经皮带输送进入密闭破碎腔,采用国家重点研发计划中“带电破碎防泄漏” 技术,从源头避免电解液泄漏、短路起火风险 —— 要知道,2024年中国退役锂电池均价已达2.00万元/吨,高效破碎是保障资源价值不流失的关键;

热解系统:破碎后物料进入热解单元,通过项目研发的精准温控算法(温度、时间双重调控),高效去除电解液、隔膜及PVDF等有机组分,为后续深度提锂扫清障碍,该环节可使黑粉提锂效率提升30%;

冷却+分选系统:热解物料经冷却系统降温后,由分选系统精准分离黑粉(核心提锂原料)、铜粉、铝粉等有价金属,资源分类率达98%以上,远超行业平均水平。

2.三元黑粉深加工

降本增效,呼应国家“提锂率” 要求

针对三元电池回收核心难点—— 黑粉脱氟与还原,生产线应用国家重点研发计划 “高温还原脱氟” 技术,直击行业成本痛点:

三元黑粉与碳粉按项目研发的最优配比混合后,进入热解还原系统;

高温环境下发生还原反应,将金属氧化物转化为金属单质或低价态化合物,使后续湿法提锂的药剂成本降低40%以上,同时锂回收率提升至90%以上,完全符合工信部 “退役锂电池锂回收率需超90%” 的新规要求。

3.环保与安全

环保与安全:双兜底,适配全球最严标准

尾气处理系统:全流程废气经“净化-吸附-过滤” 深度处理,VOCs去除率达99.5%以上,最终实现100%达标排放,无二次污染;

安全监测网络:集成温度、压力、氧含量等多维度实时监测(国家研发项目核心监测技术),搭配联动报警与安全护锁功能,异常情况立即停机,彻底解决传统火法工艺“安全隐患高” 的顽疾(传统火法在欧洲应用占比已降至40%)。

四、项目价值:不止于“回收”,更是国家技术的全球示范

在2030年全球锂、镍、钴供应缺口将分别达8.1万吨、45.0万吨、1.8万吨的背景下,湖南顶立科技此次新加坡项目落地,承载着三重核心价值:

1.资源闭环

每处理1万吨退役电池可减少原生矿产开采2.4万 —5万吨,按当前1.5t/h处理规模,年可回收锂资源约300吨,相当于缓解1500吨碳酸锂资源需求压力,为全球资源安全贡献 “中国技术力量”;

2.成本优化

“一机两用” 设计减少客户设备投入30%,热解还原工艺降低提锂成本40%,在2024年中国碳酸锂均价8.01万元/吨的波动市场中,显著提升回收项目商业可行性;

3.技术出海

作为国家重点研发计划成果的国际化落地案例,为东南亚及全球提供“高效、安全、环保” 的锂电回收范本 —— 中国作为全球最大锂电回收市场(占全球30%份额),此次技术输出推动全球新能源产业从 “生产端” 到 “回收端” 的全链条绿色升级。