www.188betkr.com 讯在高性能计算、人工智能快速发展的当下,半导体行业对芯片集成规模和封装基板性能的要求越来越高。过去常用的有机基板在解决大尺寸封装翘曲问题上力不从心,而玻璃基板凭借出色的机械性能、热稳定性和平整度,成为下一代先进封装的“潜力选手”。不过,玻璃基板上的关键结构——玻璃通孔(TGV),却一直被应力问题困扰。

TGV是实现玻璃基板上下电路连通的核心通道,通常需要用铜填充。但铜和玻璃的热膨胀系数差异很大,在封装加工的升温、降温过程中,两者收缩或膨胀的程度不同,会产生巨大的热应力。这种应力可能导致玻璃开裂、铜与玻璃分层,严重影响封装的可靠性和使用寿命。之前行业常用聚酰亚胺(PI)作为缓冲层缓解应力,但PI在高温烧结时容易降解,无法适配后续的化学镀金属化工序,应用受限。

针对这一痛点,中国科学院微电子研究所陈钏团队提出了新方案:在玻璃基板TGV的玻璃与铜之间,烧结一层无机缓冲层。为了适配化学镀工艺,团队选择了ZnO、TiO?、ZrO?三种无机材料,通过有限元仿真分析,研究它们对TGV应力的缓解效果,还探索了缓冲层厚度、玻璃芯板厚度等参数的影响。

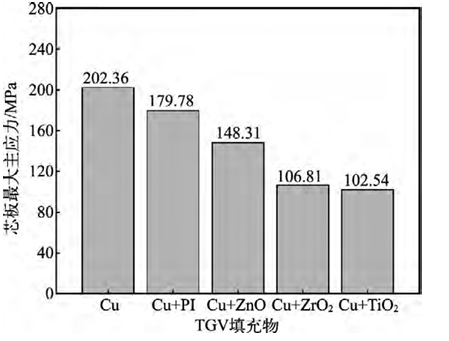

仿真结果令人惊喜,首先,这三种无机缓冲层都能有效降低应力,且效果比传统PI更好。在叠层工艺的升温过程中(温度从25℃升至190℃),纯铜填充的TGV玻璃芯板最大应力达202.36MPa,TiO2缓冲层的应力缓冲效果最好,其最大主应力相较于纯铜降低了49.3%,同时无机缓冲层的应力缓冲效果明显好于常规的PI缓冲层。

添加不同缓冲层的应力效果对比 来源:《降低玻璃基板TGV应力的无机缓冲层方法与仿真分析》(赵泉露等)

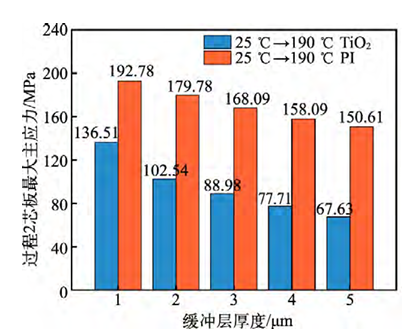

研究还发现,缓冲层的厚度对应力影响显著。随着缓冲层厚度从1μm增加到5μm,升温过程中玻璃芯板的应力持续减小,而降温过程中的应力会略有增大,但始终在安全范围内。更重要的是,无机缓冲层通过增厚来缓解应力的能力比PI强得多,工艺适配性更灵活。不过要注意,缓冲层厚度并非越厚越好,厚度增加到一定程度后,应力降幅会逐渐变小,呈现“收益递减”的特点。

TiO2与PI缓冲层玻璃芯板最大主应力对比 来源:《降低玻璃基板TGV应力的无机缓冲层方法与仿真分析》(赵泉露等)

有趣的是,玻璃芯板的厚度对TGV应力影响不大。芯板厚度从400μm增加到1200μm,升温、降温过程中的应力变化都很微小。这是因为芯板厚度增加时,缓冲层和铜柱的高度也同步增加,它们在通孔内的占比不变,所以应力不会明显波动,这为后续玻璃基板尺寸设计提供了更多自由度。

随着先进封装技术向更高集成度、更小尺寸发展,玻璃基板的应用前景将越来越广阔。而无机缓冲层技术的研究,为玻璃基板在高性能芯片封装中的大规模应用提供了可能,也为半导体行业的持续创新注入了新动力。

参考来源:

赵瑾.玻璃通孔三维互连技术中的应力问题

赵泉露.降低玻璃基板TGV应力的无机缓冲层方法与仿真分析

张名爱.应用于三维集成封装的玻璃转接板的制备和测试

(www.188betkr.com 编辑整理/月明)

注:图片非商业用途,存在侵权告知删除!